Was leistet die Digitalisierung in der Blechbearbeitung konkret? Die Wissenschaftler des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU beantworteten diese Frage auf der EuroBlech in Hannover 2018 mit dem innovativen Produktionssystem „Umformen 4.0“.

Am Beispiel einer Miniatur-Umformpresse und ihrem digitalen Zwilling zeigten sie, wie sich mit der Digitalisierung Produktionsstillstände und Ausschuss im Presswerk vermeiden lassen und wie auf diese Weise Mehrwert geschaffen wird. Mit einem am Institut gefertigten Konzeptfahrzeug belegten die Forscher zudem, dass sich die Automobilproduktion in Stückzahl eins wirtschaftlich realisieren lässt.

„Damit beweisen wir, dass unser vor zwei Jahren rein virtuell präsentiertes Forschungsprojekt Presswerk 4.0 Realität geworden ist“, sagt IWU-Institutsleiter Prof. Matthias Putz. Der Pressen-Demonstrator kann Versuchsbauteile tiefziehen, beschneiden und biegen. Das ist nicht neu. „Im Mittelpunkt steht der Mehrwert, der durch die digitale Aufrüstung der Maschine erreicht wird“, so Prof. Putz. Diese umfasst die lückenlose Überwachung von Prozess und Maschine, Werkzeug und verwendetem Material sowie eine abschließende optische Bauteilprüfung. Dies bietet die Möglichkeit, den Produktionsprozess zu stabilisieren, die Verfügbarkeit von Maschinen deutlich zu steigern, ihre Lebensdauer zu erhöhen und auch die Einarbeitungszeiten von Werkzeugen signifikant zu verkürzen.

Intelligente Sensordaten-Auswertung

Mittels Kraft- und Wegsensoren, einem Werkstofftester und einer abschließenden optischen Bauteilprüfung überwacht die Maschine sich selbst und ihre Produkte: Noch bevor das sternförmige Versuchsbauteil tiefgezogen bzw. beschnitten wird, prüft ein Inline-Materialtest das verwendete Halbzeug. „Künftig wollen wir die Prozessparameter so beeinflussen, dass sich Gutteile auch aus Material herstellen lassen, das sonst zu Ausschuss geführt hätte“, betont Prof. Putz.

Prozess und Maschine werden beim „Umformen 4.0“ u. a. durch Dehnungssensoren überwacht. Angebracht im Pressengestell, im Pressentisch sowie im Werkzeug erfassen sie Kräfte und Verformungsraten. Diese Daten werden jedoch nicht, wie üblich, einzeln ausgewertet. Vielmehr fließen sie in das softwarebasierte Analyse-Modul „Smart Stamp“ ein, das einen virtuellen Zwilling der Maschine darstellt. Hier werden die Daten miteinander fusioniert und analysiert.

Produktqualität im Blick

Zusätzlich zu den Sensordaten fließen Informationen aus der Bauteilprüfung am Auslaufband der Presse in die Auswertung ein. Dort wird die Geometrie der frisch gefertigten Versuchsbauteile mit dem System Xeidana optisch untersucht. Bei Xeidana handelt es sich um eine innovative Software zur Erkennung von Defekten auf Bauteiloberflächen während oder nach der Produktion. Leitgedanke des Systems ist es, in Echtzeit jedes einzelne produzierte Bauteil auf Fehler zu überprüfen und damit eine 100-prozentige Qualitätskontrolle zu ermöglichen.

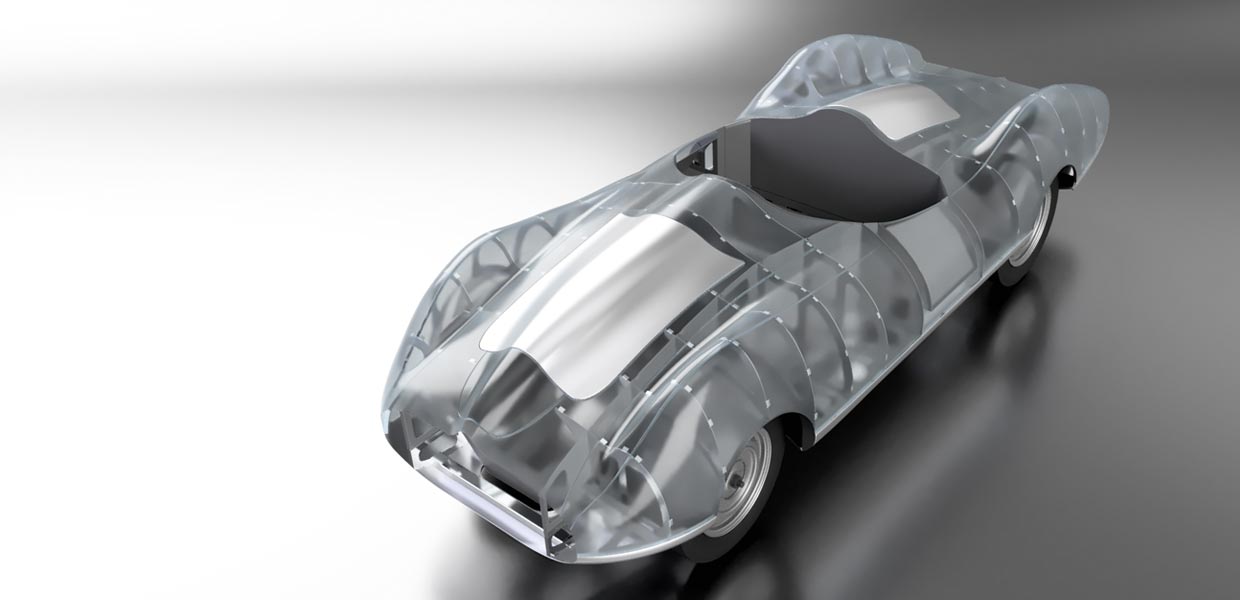

Mit dem Konzeptfahrzeug „Silberhummel“ beweisen die Wissenschaftler des Fraunhofer IWU, dass die industrielle Automobilfertigung in Stückzahl eins wirtschaftlich möglich ist. (Foto: Fraunhofer IWU)

Inkrementelle Blechumformung

„Hand in Hand mit der Digitalisierung geht der Trend zur immer stärkeren Individualisierung industriell hergestellter Produkte“, sagt Sören Scheffler, Wissenschaftler am Fraunhofer IWU. „Dieser Trend geht so weit, dass Kunden auch im Automobilbau Unikate nachfragen. Das ist z. B. dann der Fall, wenn Ersatzteile für die Karosserie von Oldtimern gesucht werden.“ Eine industrielle Produktion von Karosseriekomponenten oder sogar kompletten Fahrzeugen in Stückzahl eins scheint auf den ersten Blick jedoch unmöglich. „Wir haben allerdings einen Verfahrensmix entwickelt, mit dem die Automobilproduktion in Stückzahl eins jetzt wirtschaftlich möglich ist“, so Scheffler. Wie ihr Ansatz praktisch funktioniert, zeigen die Fraunhofer-Forscher anhand des Konzeptfahrzeugs „Silberhummel“, das technologisch verschieden geformte Bauteile an einem Objekt vereint. Die komplexen Außenhaut-Bauteile wurden mit einem Verfahren gefertigt, das sich schon ab Stückzahl eins rechnet: der inkrementellen Blechumformung. Im Vergleich zu konventionellen Ziehverfahren kann dabei auf aufwendige Werkzeuge verzichtet werden.