Forschern der TU Dresden ist es erstmals gelungen, Faserverbundstrukturen per Laserschweißen mit Metallblechen dauerhaft zu fügen. Auf zusätzliche Fügeelemente konnten die Wissenschaftler dabei komplett verzichten. Die Forscher bezeichnen ihre Entwicklung laut Pressemitteilung des Instituts für Leichtbau und Kunststofftechnik (ILK) als „technologische Sprunginnovation“. Zukünftig lassen sich mit diesem industriell etablierten Fügeverfahren hybride Strukturen einfach und funktional herstellen. Das eröffnet u. a. neue Möglichkeiten für einen effizienten Karosseriebau.

Hybride Bauweisen aus Metall und Faser-Kunststoff-Verbunden (FKV) machen intelligenten Leichtbau erst möglich, da bereichsspezifisch Material- und Bauteileigenschaften eingestellt werden können. Wesentliche Voraussetzung dafür sind wirtschaftliche, beanspruchungs- und werkstoffgerechte Lösungen zum Fügen der Einzelkomponenten. Hierfür hat das ILK in der Fachgruppe Verbindungstechniken eine neuartige Technologie auf Basis des Laserschweißens entwickelt.

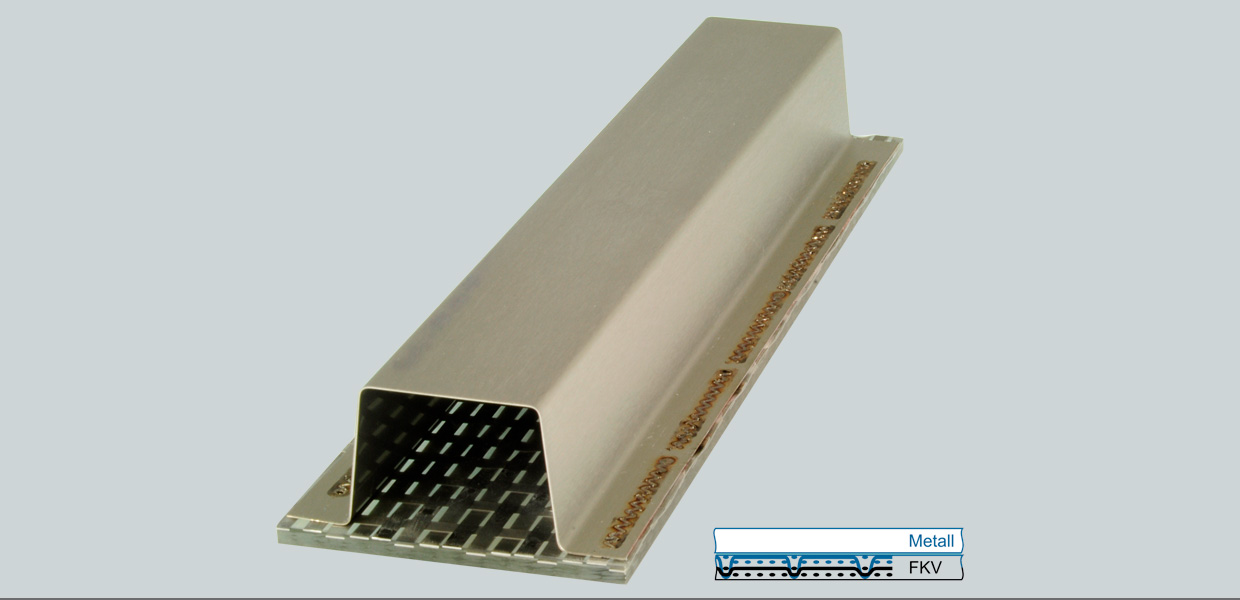

Der Ansatz basiert auf hybriden Verstärkungstextilien, in die metallische Elemente textiltechnisch eingearbeitet sind. Diese bilden in der FKV-Komponente metallische Oberflächen aus, die für das schweißtechnische Fügen mit Metallblechen genutzt werden. Bisher wurde die Machbarkeit am Beispiel von Stahlblech und Epoxidharz-basierten Verbunden gezeigt. Doch die Technologie ist grundsätzlich auf verschiedenste Materialkombinationen übertragbar. Das Verfahren bietet das Potenzial, erhöhte Verbindungsfestigkeiten und ein gutmütiges Versagensverhalten zu erzielen. Außerdem sind die Forscher davon überzeugt, dass dieser innovative Lösungsansatz eine seriengerechte und auch wirtschaftliche Integration von FKV-Bauteilen in Metallkarosserien ermöglicht.

Das Projekt der Forschungsvereinigungen Forschungskuratorium Textil e.V. (FKT) und Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) wurde über die AiF mit Geldern des Bundeswirtschaftsministeriums gefördert.