In einem neuen Projekt ermitteln Forschende am KUZ (Kunststoff-Zentrum in Leipzig gGmbH), wie hochtransparente kratzempfindliche Polycarbonate oberflächenveredelt werden können. Ziel ist es eine Direktlackierung mit lösemittelfreien „selbstheilenden“ Reaktionsklarlacken bei guter Verbundhaftung zu erreichen.

Polycarbonate in hochtransparenter Qualität werden zunehmend für optische Komponenten eingesetzt. Ein wichtiger Markt hierfür ist die Automobilindustrie. Beispielsweise spart der Ersatz gläserner Autoscheiben durch Kunststoffmaterialien Fahrzeug-Gewicht und trägt somit zur Senkung des Kraftstoff-Verbrauches bei. Nachteilig im alltäglichen Einsatz von PC-Formteilen und -Designelementen ist deren kratzempfindliche Oberfläche, sodass häufig schützende Lackschichten in nachgelagerten Arbeitsschritten aufgebracht werden müssen. Als eine Alternative zu den mit Hardcoats überzogenen Komponenten in Fahrzeuginnenräumen zeichnet sich die Beschichtung mit „selbstheilenden“ Reaktionsklarlacken auf Polyurethan (PUR)- oder Polyurea (PUA)-Basis ab.

Herausforderungen der Direktlackierung im Werkzeug bei PC

Zur erfolgreichen technologischen Umsetzung bietet sich der etablierte Prozess „Direktlackierung im Werkzeug“ an. Aktuell werden hinreichend polare Kunststoffe, wie PC/ABS-Blends, SAN- und ASA-Typen sowie ausgewählte Polyester, durch Formteil-Direktlackierung im Spritzgießwerkzeug dauerhaft oberflächenveredelt. Dagegen eigneten sich nach Untersuchungen im KUZ diverse PC-Formmassen bisher nicht umfänglich als formgespritzte Substrate für die Direktlackierung im Werkzeug mit den lösemittelfreien PUR- bzw. PUA-Reaktionslacken. Die Anwendung derartig veredelter PC-Formteile scheitert bislang an unzureichender Schichthaftung, welche unter verschiedenen anwendungsnahen Klimabedingungen sehr rasch zum Versagen des Substrat-Reaktionslack-Verbundes führt.

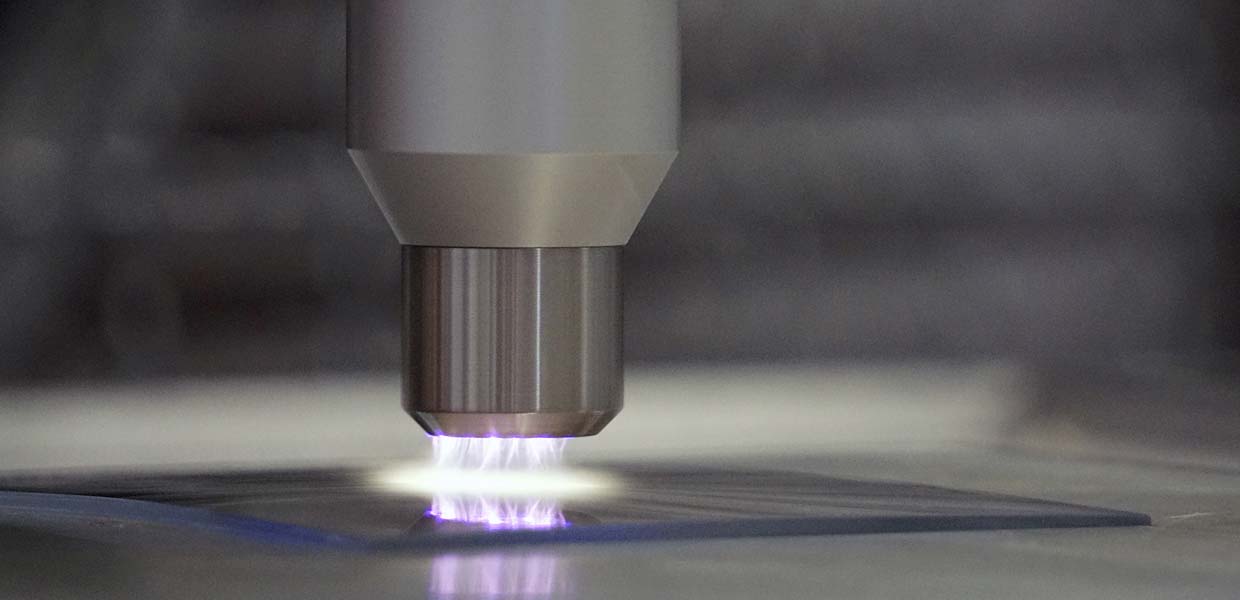

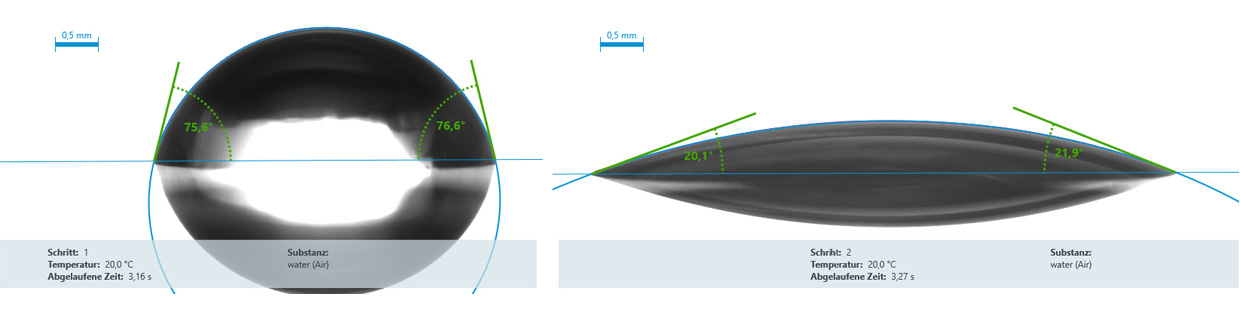

Atmosphärendruck-Plasmabehandlung verbessert Haftung

Im Forschungsvorhaben „PC-AdPro2RIM“ wird experimentell untersucht, wie spritzfrische Polycarbonat-Formteile im Werkzeug mittels Atmosphärendruck-Plasma oberflächenbehandelt und zu thermoplastischen Tragelementen für den Prozess „Direktlackierung im Werkzeug“ mit VOC-freien PUR- bzw. PUA-Lacken qualifiziert werden können. Vorgesehen ist, die mittels Atmosphärendruck-Plasmabehandlung erzeugten chemisch-reaktiven Gruppen durch selektive Farbreaktionen nachzuweisen und, erstmals flächenbezogen, Aussagen zu Art, Belegungsdichte und Homogenität der Oberflächenaktivierung zu ermöglichen. Durch die Variation der Plasmabehandlungsparameter im Prozess soll die haftungsoptimierte Anpassung der Oberflächenaktivierung an die differierenden Anforderungen lösemittelfreier PUR- bzw. PUA-Klarlacken erzielt werden.

Zielmärkte sind Auto- und Consumer-Industrie sowie Spritzgießer

Die angestrebte Lösung ist auf die Herstellung hochwertiger Consumer-Produkte und Design-Elemente fokussiert. Dabei bleibt die Anwendung der Forschungsergebnisse nicht allein auf die Beschichtung und Veredelung von PC-Formteilen beschränkt. Durchaus denkbar und wünschenswert ist auch die Umsetzung der Technologie für weitere technisch bedeutsame, aber problematisch direkt zu beschichtende thermoplastische Werkstoffe wie PMMA, COC u.a. Als Zielmärkte für die Umsetzung der F&E-Ergebnisse in die Fertigung sehen die KuZ-Forschenden zunächst Automobilhersteller und Automobilzulieferer, Hersteller hochwertiger Consumer-Technik sowie Unternehmen der Spritzgießverarbeitung.

Kontakt:

Jens Müller

Tel. 0341 4941605

mueller@kuz-leipzig.de