Großpressen bringen mit tonnenschweren Werkzeugen Blechteile präzise in Form. Auf ihnen entstehen beispielsweise Karosseriekomponenten, oft über Jahrzehnte hinweg. Auch wenn ein Modell abgelöst wird, die Presse bleibt. Sie fertigt nach dem Modellwechsel mit neuen Werkzeugen Bauteile für das Nachfolgemodell. Doch auch die beste Presse kommt einmal in die Jahre. Damit sie dann nicht zum alten Eisen gehört, lohnt sich ein Retrofit. Mit hochmoderner Steuerungstechnik, neuem Ziehkissen und Technologien des intelligenten Datenmanagements machen Forschende des Fraunhofer IWU sie fit für weitere Jahrzehnte.

(Retro-)Fit für neue Forschungsprojekte und regionale Partner

Dank umfangreicher Nachrüstung steht eine hydraulische Großpresse mit einer Nennpresskraft von 1600 Tonnen nun wieder für Forschungsprojekte zur Verfügung. Entwickelt hat die EHP 1600 die damalige Umformtechnik Erfurt GmbH gemeinsam mit dem Fraunhofer IWU. Die Presse nutzen auch regionale Partner des Chemnitzer Forschungsinstituts in enger Zusammenarbeit mit den IWU-Forschern für komplexe Aufgabenstellungen an Umformwerkzeugen. Mit der Chemnitzer Try-out-Presse lassen sich unterschiedliche Pressencharakteristika und damit auch die Performance der Serienpresse flexibel abbilden. Das reduziert den Aufwand zum Beispiel beim Einarbeitungsprozess von Umformwerkzeugen erheblich. Dafür erforderliche manuelle Arbeitsschritte wie Tuschieren, Polieren oder Schleifen können nach neuestem Stand der Technik jetzt auch mit Unterstützung von Robotik direkt in der Presse im aufgespannten Zustand erfolgen.

Industrie-4.0-Algorithmen für intelligentes Datenmanagement

Für die Gewinnung von Prozessdaten aus dem Umformprozess direkt an der Wirkstelle und ihre intelligente Nutzung hat das Fraunhofer IWU viel Kompetenz aufgebaut und die eigene Presse nun entsprechend nachgerüstet. Diese Daten sind einerseits für die Zustandsüberwachung (Condition Monitoring) der Presse selbst von großem Interesse. Über die Zustandsdaten der Maschine lässt sich frühzeitig Wartungsbedarf am Werkzeug erkennen. Wartungsarbeiten können vorausschauend geplant und Ersatzteile rechtzeitig beschafft werden.

Andererseits sind die Daten besonders für die Prozesssteuerung wertvoll. Mit ihrer Hilfe lassen sich beispielsweise qualitätsrelevante, technologische Prozess-Parameter überwachen und aktiv beeinflussen. Zeichnen sich etwa Veränderungen im Werkstoffverhalten oder in der Beölung ab, kann unmittelbar gegengesteuert werden, um dennoch gleichbleibende Qualität zu gewährleisten.

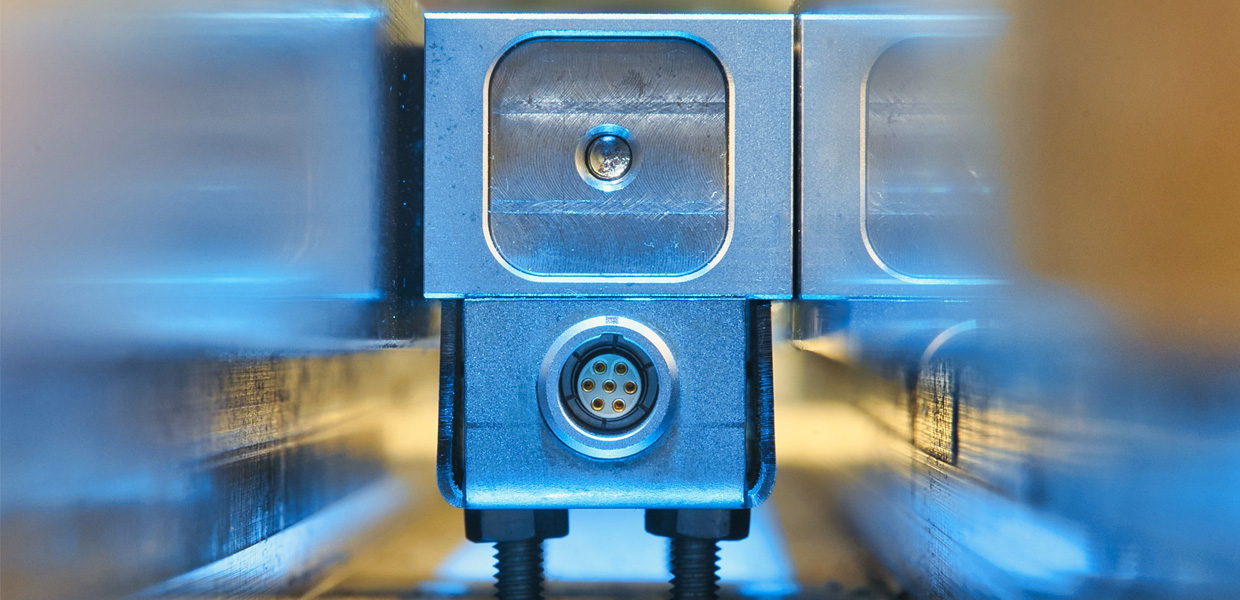

Dezentrale Sensoren mit einem Handgriff installieren

Ebenfalls erfassen dezentrale Sensoren wie der smartNOTCH Prozessgrößen. Sie verwenden diese mittels intelligenten Auswertungsalgorithmen für die Prozess- und Qualitätsüberwachung während des Umformvorganges. Das alles passiert, ohne den Umformprozess oder Maschineneigenschaften zu beeinträchtigen. Die kleinen Sensoren lassen sich mit einem Handgriff direkt in die T-Nuten von Pressentisch und Pressenstößel installieren. Sie sind in unterschiedlichen Baugrößen verfügbar. Somit wird es möglich, an mehreren Stellen direkt an der Schnittstelle zwischen Presse und Werkzeug Informationen inline und robust zu sammeln. Die Sensoren helfen, auch Werkzeugverschleiß wie Anhaftungen oder Abrieb über die vom Soll-Wert abweichenden Belastungszustände festzustellen. In Verbindung mit einer intelligenten Prozessführung ist es möglich, jedes Bauteil mit einem individuell angepassten Satz von Prozessparametern zu fertigen. Kleine Abweichungen „lernt“ die Presse eigenständig auszugleichen.