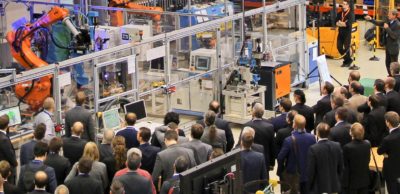

Das nationale Forschungsnetzwerk FOREL hat am 3. und 4. September 2018 in Dresden renommierte Wissenschaftler, Entwickler und Entscheider aus dem Leichtbau- und Fahrzeugindustriesektor zusammengebracht, um neueste Leichtbauweisen, Fertigungstechnologien und Prozessketten für die Mobilität der Zukunft zu präsentieren und zu diskutieren.

Aus dem Grundgedanken von FOREL, eine offene und unabhängige Plattform zu schaffen, die sich leichtbauspezifischen Herausforderungen zukünftiger Fahrzeuggenerationen stellt, entstand binnen fünf Jahren ein national agierendes Netzwerk mit über 100 Partnern aus Wirtschaft und Wissenschaft. Führende universitäre Forschungsstandorte und innovationsstarke Unternehmen arbeiten darin zusammen, um gemeinsam und projektübergreifend Antworten auf drängende Fragen im Bereich nachhaltiger Leichtbautechnologien und -systeme zu finden. Dabei stehen die ganzheitliche Betrachtung der Prozessketten und die Integration aller relevanten Akteure entlang der Wertschöpfungskette – vom Materialhersteller über Werkzeugbauer, Technologieentwickler sowie Anlagenbauer, Zulieferer bis hin zum OEM und Recycler – im Mittelpunkt einer intensiven Zusammenarbeit.

Dr. Otto-Fritz Bode, Ministerialrat im Bundesministerium für Bildung und Forschung, betonte in seinem Grußwort die Bedeutung des FOREL-Netzwerkes für die Weiterentwicklung des Leichtbaus im Fahrzeugbau. Die Plattform schafft Synergien zwischen den Akteuren und bietet den Partnern eine einmalige Kombination von Anlagen und Prozessketten, etwa für Benchmarks und die Entwicklung neuer Hybrid-Prozesse. Gerade für die beteiligten Unternehmen ist der Zugriff auf eine breite Palette von Technologien und Kompetenzen von großer Bedeutung, um sich mit innovativen Produkten und Prozessen für den Automobilbau und darüberhinausgehende Anwendungsfelder auf dem Markt positionieren zu können.

Mit THIXOM, Q-Pro und ReLei wurden in diesem Jahr gleich drei Forschungsvorhaben offiziell abgeschlossen und die Ergebnisse dem hochrangigen Fachpublikum in Form von Bauteildemonstratoren und Live-Vorführungen von Fertigungsprozessen vorgestellt.

„Ein wichtiger Schwerpunkt der FOREL-Projekte ist die Entwicklung hybrider Bauweisen und zugehöriger Technologien“, erklärt der Sprecher des FOREL-Koordinationsprojektes Prof. Maik Gude vom Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden. „Dabei geht es neben dem grundsätzlichen Bestreben, die Masse der Fahrzeuge zu reduzieren, vor allem um die Verwendung ressourcenschonender Werkstoffe und Werkstoffkombinationen sowie um die Entwicklung ressourceneffizienter Fertigungsprozesse für hybride Strukturbauteile.

Mit dem Verbundvorhaben THIXOM wurde ein Projekt abgeschlossen, bei dem das Forscherteam sowohl werkstofftechnisch als auch im Hinblick auf die entwickelte Anlagentechnik Neuland betrat. Die aufgebaute Thixomoulding-Laboranlage schafft die Grundlage für die Verarbeitung von partikel- und faserverstärktem Magnesium in einem Compoundier-Prozess in Kombination mit einer anschließenden Hybridisierung.

Das Verbundvorhaben Q-Pro stand im Zeichen der Entwicklung einer intelligenten Qualitätssicherung und damit der Steigerung des Technologiereifegrades bei neuartigen Hybridtechnologien. Im Hinblick auf einen reibungslosen Technologietransfer in die Praxis entwickelte das Team einen großserienfähigen Fertigungsprozess, bei dem die Einzelkomponenten bereits im Ur- beziehungsweise Umformprozess zusammengefügt werden. Am Beispiel einer hoch belasteten A-Säule der neuen Generation in Multi-Material-Design konnte die Leistungsfähigkeit der entwickelten komplexen Prozesskette eindrucksvoll aufgezeigt werden.

Im Projekt ReLei fokussierten die Wissenschaftler auf die Ressourceneffizienz über den gesamten Lebenszyklus von Leichtbau-Strukturkomponenten hinweg. Das Team des 2015 vom BMBF als Leuchtturmprojekt ausgezeichneten Vorhabens entwickelte ein neues Recyclingverfahren für kohlenstofffaserverstärkte Kunststoffe und einen effizienten und hochintegrativen Fertigungsprozess für faserverstärkte Sandwichbauteile mit dem Ziel der stofflichen Wiederverwertung der recycelten Kohlenstofffasern. Der entstandene Demonstrator, ein Rückwandoberteil, besteht zu 80 Prozent aus Sekundärwerkstoffen aus kohlenstofffaserverstärkten Kunststoff.

Zukünftig strebt FOREL die Schaffung einer durchgängigen Digitalisierung der Prozessketten an, wie Prof. Gude unterstreicht. „Wir wollen beginnend bei der virtuellen Werkstoffentwicklung über die verbesserte Verknüpfung von Prozesssimulationsmethoden bis zum vollständig digitalen Produkt und Prozess und deren Bewertung gelangen. Als Grundlage dafür stehen die bisher entwickelten Prozessketten zur Verfügung, die in ein entsprechendes Prozessnetzwerk überführt werden sollen. Die Bewertung der Technologien umfasst dabei sowohl die technische Performance als auch die Wirtschaftlichkeit, die Technologiereife sowie den Ressourcenverbrauch und erfordert auch zukünftig die Einbindung vieler interdisziplinärer Kompetenzen“, erklärt der Leiter des Koordinationsprojektes abschließend.

Mehr unter: plattform-forel.de