Fahrzeug- und Maschinenteile wie Zahnräder, Wellen, Spindeln oder Zylinder brauchen kontinuierlich Schutz vor Verschleiß und Korrosion. Mit speziellen Oberflächenbehandlungen wie dem Plasmanitrieren werden diese Komponenten zusätzlich „abgehärtet“. Die Plasmanitriertechnik Dr. Böhm GmbH setzt dabei auf die Kombination aus Plasmanitrocarburieren und Oxidieren als chromfreie Alternative zur galvanischen Beschichtung.

Eine weitere Verfahrensvariante des Chemnitzer Unternehmens ist das Niedertemperatur Plasmanitrieren (sogenanntes „Kaltnitrieren“), durch welches speziell Edelstahl-Oberflächen schonender als mit herkömmlichen Härteverfahren verschleißfester gemacht werden können.

Zweistufige Verfahrenskombination

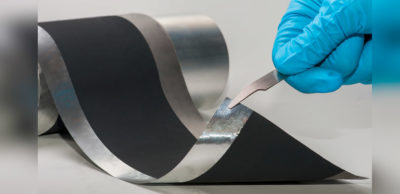

Bei der Kombination aus Plasmanitrocarburieren und Oxidieren handelt es sich um eine Randschichtumwandlung und keine Beschichtung. Das Nitrieren bzw. Nitrocarburieren bildet die Basis in Form einer bereits die Korrosionseigenschaften verbessernden Schicht, der so genannten Verbindungsschicht, auf der Werkstoffoberfläche. Im anschließenden Oxidationsprozess wird dieser Effekt durch eine zusätzliche Schicht verstärkt. Als Ergebnis erhalten Oberflächen eine zwei bis drei µm dünne Oxidschicht aus stabilem Magnetit, die ihnen ein anthrazitfarbenes bis schwarzes Aussehen gibt und sie deutlich weniger anfällig für Rost macht.

Das Plasmanitrieren bzw. -nitrocarburieren, die erste Stufe, ist unerlässlich für das gesamte Verfahren. Die nachfolgende Oxidation wäre sonst nicht möglich. Zunächst wird die Oberfläche des Werkstücks durch das Plasma gesputtert, wodurch Restverschmutzungen und eine eventuell vorhandene Passivschicht des Stahls ohne aggressive chemische Substanzen entfernt werden. Danach kann zugeführter Stickstoff in die Randschicht der Oberfläche diffundieren. Wird zusätzlich noch Kohlenstoff eingebracht spricht man vom Nitrocarburieren. Durch den Diffusionsprozess entstehen im Grundmaterial zwei Schichten – eine mehrere hundert μm dicke Diffusionsschicht (maßgebend für die messbare Oberflächenhärte und dem generellen Verschleißwiderstand des nitrierten Werkstücks) und direkt darüber die nur wenige μm dünne Verbindungsschicht (maßgebend für tribologische Eigenschaftsverbesserungen wie Adhäsionsverhalten, Notlaufeigenschaften u.a). Die Legierungselemente des Grundmaterials und das eingebrachte Behandlungsmedium nehmen Einfluss auf die Ausbildung der Schichten.

Während der Oxidation, dem zweiten Schritt, reagieren freie Eisenmoleküle mit den Eisennitriden der Verbindungsschicht und einem Sauerstoffspender zu stabilem Eisenoxid – einer chemisch widerstandsfähigen Oxidschicht. Angestrebt wird reiner Magnetit als finales Element, um eine möglichst hohe Korrosionsbeständigkeit zu erreichen. Damit ist die Verfahrenskombination abgeschlossen. Die Qualität der behandelten Oberflächen spricht für sich. In Salzsprühversuchen wurde eine Beständigkeit von bis zu 300 Stunden (je nach Gestalt der behandelten Teile) nachgewiesen.

Verschleißfestere Edelstahl-Oberflächen

Die Plasmanitriertechnik Dr. Böhm setzt ihre langjährigen Erfahrungen beim Plasmanitrieren und Plasmanitrocarburieren ebenso in verschiedenen Varianten ein, um Edelstahloberflächen härter und verschleißbeständiger zu machen. So werden z. B. mit dem Kaltnitrieren sehr harte Oberflächen mit geringen Einhärtetiefen unter 0,1 mm erzeugt. Das geschieht bei vergleichsweise niedrigen Behandlungstemperaturen von unter 400° C, was wiederum für eine ausgezeichnete Maßhaltigkeit sorgt. Ein maßgeblicher Vorteil der geringen Prozesstemperatur ist, dass die Korrosionseigenschaften von hochlegierten rost- und säurebeständigen Edelstählen erhalten bleiben.