Die H&T ProduktionsTechnologie GmbH Crimmitschau setzt mit einer weiterentwickelten Servospindelpresse neue Bestmarken bei Flexibilität und Komplexität. Die hochpräzisen und dynamischen Umformmaschinen dieser Bauart bewähren sich seit 15 Jahren in vielen Bereichen der Fertigungsindustrie.

Servospindelpressen der H&T ProduktionsTechnologie (HTPT) überzeugen immer mehr Anwender. Vor 15 Jahren brachte das Unternehmen der Heitkamp & Thumann Group die ersten Anlagen auf den Markt. Seitdem bewähren sich die hochpräzisen und äußerst dynamischen Umformmaschinen in der Fertigungsindustrie – querbeet durch viele Branchen. Jetzt hat HTPT nochmals neue Bestmarken bei Flexibilität und Komplexität gesetzt.

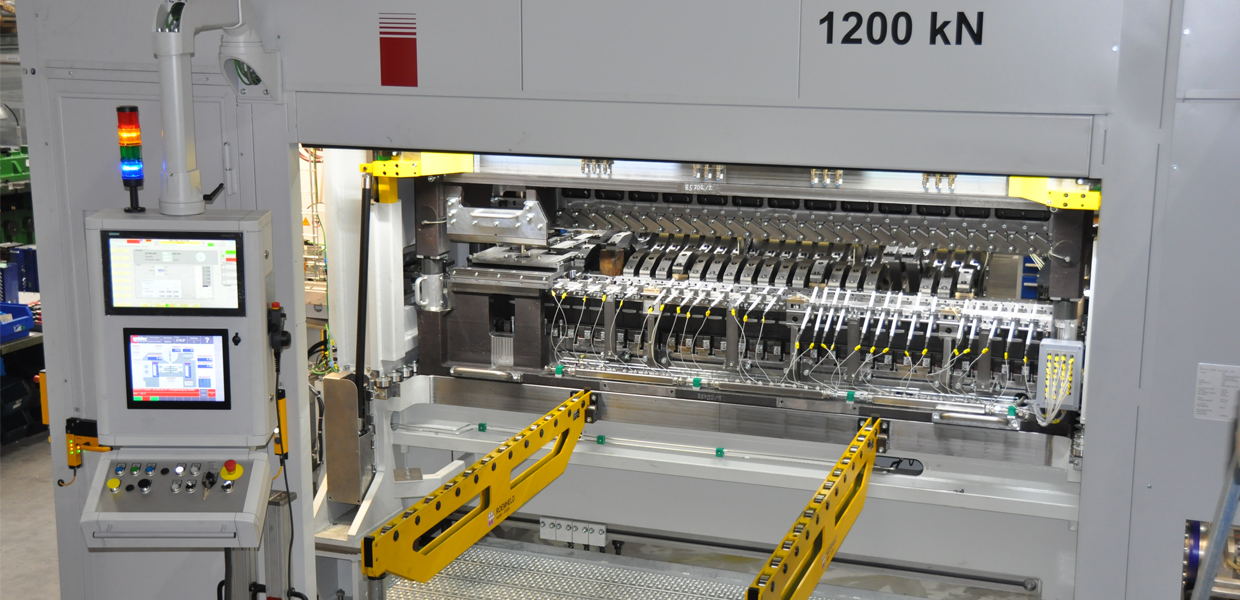

30 Ziehstufen vereint die jüngste Servospindelpressen-Entwicklung des Unternehmens aus dem sächsischen Crimmitschau in einer Anlage. „Das ist ein absolutes Novum am Markt. Damit können hochkomplexe Tiefziehteile sehr effizient hergestellt werden“ betonen Senior Sales Manager Mike Gruner und Projektleiter Jürgen Hauser. Normalerweise sind in einer Presse bis max. 20 Ziehstufen integriert. Erfordern Teile eine höhere Zahl an Umformoperationen, muss bisher die Fertigung auf einer zweiten Maschine fortgesetzt oder die Anlage umgerüstet werden.

Die Crimmitschauer Ingenieure und Facharbeiter haben die 30-Stufen-Presse für die Mark Metallwarenfabrik entwickelt und gebaut. Mit dem österreichischen Tiefziehexperten verbindet HTPT bereits eine langjährige Geschäftsbeziehung. Mark bezieht regelmäßig mechanische Pressen aus Sachsen und verfolgt auch die HTPT-Entwicklungen bei Servospindelpressen sehr genau.

Neue Möglichkeiten für Produktgestaltung und -fertigung

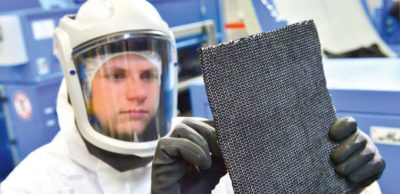

„Das Potenzial dieser Bauart bezüglich Präzision, Produktivität und Flexibilität war für uns ein wesentlicher Ansatz bei einer Produktentwicklung. Dabei handelt es sich um äußerst komplexe Komponenten für den Bereich E-Mobilität. Mit bisher am Markt verfügbaren Pressen sind diese Teile nicht in der geforderten Genauigkeit und Effizienz herstellbar. Die neue Servospindelpresse von HTPT eröffnet uns hier völlig neue Möglichkeiten. Wir sind begeistert von der Technik und ebenso von der Zusammenarbeit mit den Partnern aus Sachsen“, sagt Florian Jenkner, Leiter der Betriebstechnik der Mark Gruppe.

Die neue Maschine bietet dem Kunden ein breites Einsatzspektrum. Der Stufenabstand lässt sich mit einem Typwechsel des Werkzeugträgers flexibel anpassen, je nachdem, ob kleine, große, komplexe oder weniger komplexe Teile gefertigt werden. Der Werkzeugträger mit dem aktiven Werkzeug kann im Plug-and-Play-Verfahren schnell gewechselt werden, ohne dass Einstellwerte verloren gehen. Eines der Entwicklungsziele, die Maschinenstillstandzeiten beim Werkzeugwechselvorgang von teilweise bis zu 1-2 Wochen auf max. 1-2 Stunden zu reduzieren, konnte hier in perfekter Weise realisiert werden. Diese bahnbrechende Innovation wird ab jetzt dazu beitragen, wertvolle Werkzeugmacher- und Maschinenkapazitäten effektiver nutzen zu können, um den gestiegenen Ansprüchen in der Herstellung flexibler und kostengünstiger Tiefziehteile gerecht zu werden.

Ein in die Anlage integriertes Energiemanagementsystem trägt zur Reduzierung der Einspeiseleistung und damit zu einem energieeffizienten Betrieb bei. Ein weiterer Vorteil ist, dass für das Aufstellen der Presse keine Grube benötigt wird und sie auch räumlich flexibel in Produktionsprozesse integriert werden kann.

„Eines unserer besten Pferde im Stall“

Die Vorteile der HTPT-Entwicklung wissen die Anwender zu schätzen. In den Referenzen liest man Sätze wie „Die Servospindelpresse ist eines unserer besten Pferde im Stall“ oder „Unsere Kollegen arbeiten am liebsten mit dieser Presse“. Egal, ob auf den Anlagen Fahrzeugteile, Batteriekomponenten, Lippenstifthülsen, Bau-, Hausgeräte- oder Elektroartikel gefertigt werden – die Nutzer berichten nahezu unisono von Hubzahlsteigerungen um bis zu 50 Prozent sowie Reduzierungen der Werkzeug- und Folgekosten um bis zu 70 Prozent.

Möglich werden solche Produktivitäts- und Kostensenkungssprünge durch das Konzept der Spindelpresse mit Servoantrieb. Hochpräzise Servoachsen, eine innovative Sensorik und Regeltechnik und ein aus nur wenigen mechanischen Teilen bestehender Antrieb sorgen für eine der genauesten und dynamischsten Pressen, die auf dem Markt verfügbar ist. Jürgen Hauser gehört von Anbeginn zum Entwicklungsteam bei HTPT. „Wir nutzen den Servoantrieb, um die Stößelposition aktiv zu regeln und den umformtechnischen Prozess für höchste Präzision zu optimieren. In Zusammenarbeit mit Kunden und weiteren Partnern haben wir Schritt für Schritt die Wertschöpfung beim Umformen erhöht. Der flexible mechanische Aufbau der Presse – unabhängig von Größe, Presskraft und Hubhöhe – bietet viele Kombinationsmöglichkeiten für die Auslegung der Anlage. Es gibt keine direkte Kopplung zwischen Tonnage und Pressengröße wie bei mechanischen Pressen.“

Entwicklung in Richtung sich selbst optimierender Systeme

Die Entwicklung der Servospindelpresse geht weiter in Richtung sich selbst optimierender Produktionssysteme, die Prozessdaten erfassen, auswerten und den realen Prozess auf dieser Basis automatisch anpassen. HTPT verfügt über ein ausgewiesenes Spezialistenteam an Konstrukteuren, Programmierern und Mechatronikern für diese Aufgaben. Zudem arbeitet das Unternehmen eng mit Hochschulen und Forschungseinrichtungen zusammen. „Die Institute nutzen ebenfalls zunehmend unsere Servospindelpressen, um deren Möglichkeiten auszuloten und gemeinsam mit uns die Entwicklung zu umformtechnischen Prozessketten auf Basis cyberphysischer Systeme voranzutreiben“, sagt Mike Gruner.

Neue Chancen für die Umform-Branche

Die Potenziale dieser innovativen Technologie eröffnen neue Chancen für die Umform-Branche. Thorsten Schäfer, verantwortlich für Vertrieb und Geschäftsentwicklung bei HTPT, unterstreicht die Vorteile der ServoSpindelPresse: „Die Integration einer Vielzahl von Umformstufen in einer Anlage verbunden mit modernster Werkzeug – Schnellwechseltechnologie sorgen für maximal schlanke Prozesse und revolutionieren das Tiefziehen in einem sehr flexiblen und äußerst dynamischen Markt.“