Das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Dresden erweitert seine Expertise im Bereich der sinterbasierten additiven Fertigung mit dem neuen, innovativen MoldJet-Verfahren. Als erster europäischer Anwender dieses Systems, das 2019 von der israelischen Firma Tritone Technologies Ltd. auf den Markt gebracht wurde, setzt das Institut einen neuen Impuls in der additiven Fertigung.

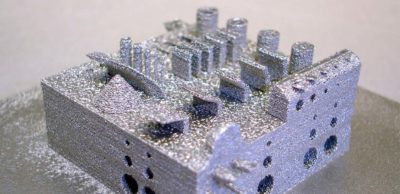

Die MoldJet-Technologie ist eine Synergie aus zwei Fertigungsverfahren: Eine organische Form wird schichtweise mit einem Inkjet-Verfahren als Negativ des gewünschten Teils aufgebaut. Die verbleibenden Öffnungen werden in einem Slot-Die-Verfahren mit einer wasserbasierten Paste gefüllt. Jede Schicht kann unterschiedlich sein. Somit sind unendliche Variationen von Bauteilformen, einschließlich freistehender Bereiche, möglich. Schließlich wird die organische Form entfernt und der 3D-geformte Grünkörper wird wärmebehandelt und gesintert.

Jede gedruckte Schicht wird von einer Prüfvorrichtung kontrolliert. Fehler können sofort erkannt, mechanisch entfernt und die Schicht gegebenenfalls neu gedruckt werden. Dies führt zu niedrigen Ausschussraten, erheblichen Kosten- und Materialeinsparungen und insgesamt zu einer erhöhten Effizienz. Außerdem können Daten über den Druckprozess für eine kontinuierliche Weiterentwicklung gesammelt werden.

Das MoldJet-Verfahren bietet weitere entscheidende Vorteile im Vergleich zu vielen anderen additiven Fertigungsverfahren: Es ist nicht nur für kleine, filigrane Teile geeignet, sondern auch für großvolumige Bauteile. Aufgrund der Beschaffenheit der Form ist die Oberflächenqualität mit typischen laserbasierten Technologien vergleichbar. Es können sowohl Innenkanäle als auch Überhänge realisiert werden, beides bisher große Herausforderungen für die additive Fertigung.

Die Technologie ist für eine große Bandbreite an Materialien anwendbar. Alle sinterfähigen Materialien wie Edelstahl, reines Kupfer, Legierungen auf Basis von Nickel, Titan sowie Refraktärmetallen und sogar Keramik können verwendet werden.

Der bedeutendste Vorteil ist die sehr hohe Produktivität des Prozesses. Bei der Arbeit mit sechs Druckplattformen und sechs unabhängigen Arbeitsstationen kann eine Produktivität von bis zu 1.600 cm³/h erreicht werden.

Die neue MoldJet-Anlage wurde im ICAM, dem Innovation Center Additive Manufacturing, installiert. Hier führt das Fraunhofer IFAM Dresden sein breites Spektrum an additiven Fertigungsverfahren zusammen und entwickelt neue Lösungen für Materialien und Bauteilgeometrien. Neben dem neuen Verfahren können Kunden von den Möglichkeiten des Selektiven Elektronenstrahlschmelzens, des 3D-Siebdrucks, des metallbasierten Filamentdrucks und des Gel Castings profitieren.

Mit seinen umfangreichen technologischen Möglichkeiten und seinem pulvermetallurgischen Know-how deckt das Fraunhofer IFAM Dresden die komplette Prozesskette von der Materialentwicklung über das Drucken bis hin zum Sintern und der Charakterisierung ab.