Branchenübergreifende Forschungsaktivitäten ihrer Institute organisiert die Fraunhofer-Gesellschaft seit Jahresbeginn in neuer Form. Wirtschaft und Industrie sollen so noch besser unterstützt werden. Die bisherige Fraunhofer-Allianz Leichtbau setzt ihre Arbeit daher als Fraunhofer Forschungsfeld Leichtbau fort. Im Jahr 2021 stehen Technologien zur Funktionsintegration und zur Digitalisierung im Mittelpunkt der Arbeit.

Die 15 Partnerinstitute im Forschungsfeld Leichtbau tragen zu konzeptionellen und technischen Lösungen entlang der gesamten Wertschöpfungskette bei. Sie bündeln ihr Know-how und können so gezielt auf betriebswirtschaftliche und ökologische Anforderungen von Unternehmen eingehen – auch durch ein umfassendes Weiterbildungsangebot mit spezifisch zugeschnittenen Modulen.

„Wir werden unsere Zusammenarbeit auch unter dem neuen Namen in bewährter Weise fortsetzen, haben für das anlaufende Jahr aber auch einige neue Schwerpunkte“, sagt Dr. Michael Luke vom Fraunhofer-Institut für Werkstoffmechanik IWM in Freiburg. Dr. Luke ist seit 2020 Sprecher für die gemeinsamen Forschungsaktivitäten der Partnerinstitute im Bereich Leichtbau. „Technologisch stehen 2021 die Funktionsintegration und die Digitalisierung unter Berücksichtigung der Klimaziele im Vordergrund.“ Auf der „LightCon – Neue Kongressmesse für Leichtbau“ in Hannover können Interessierte im Juni 2021 mehr über die Technologien und Lösungen des Fraunhofer Forschungsfelds Leichtbau erfahren.

Zweites Leben für E-Auto-Komponenten

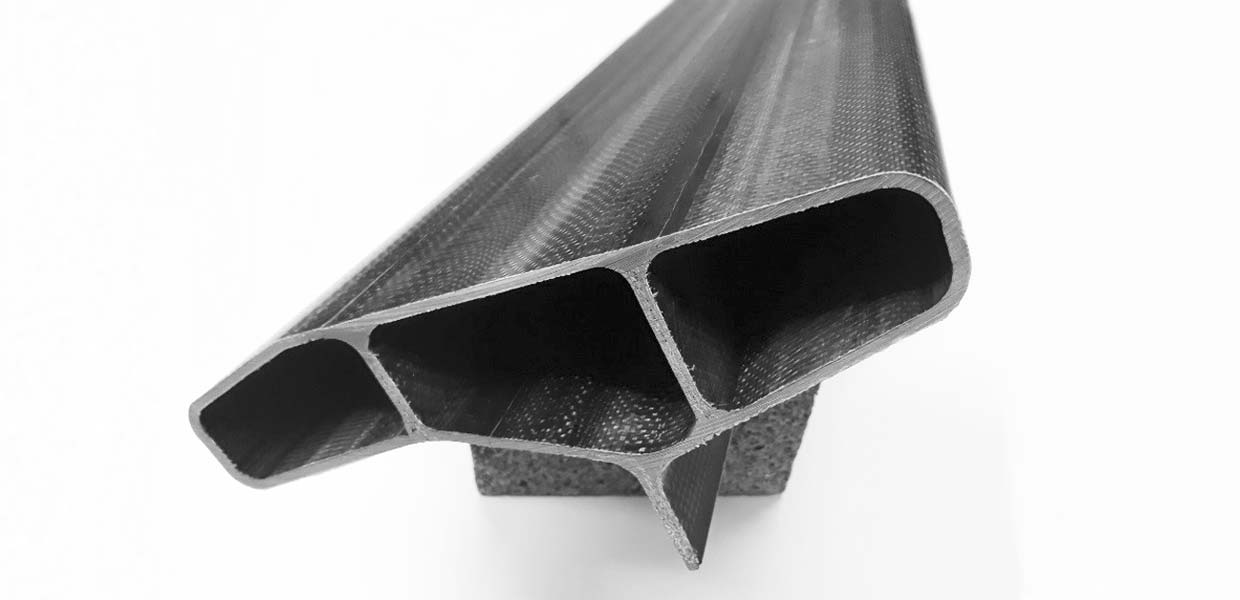

Die Anwendungsbreite des Leichtbaus wird an einer Auswahl an Forschungsergebnissen der Institute aus dem vergangenen Jahr deutlich: Das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz hat im EU-Projekt „FiberEUse“ neue Bauweisen für Karosserieteile im Automobilbau entwickelt. Als Bestandteile einer langlebigen Faserverbund-Fahrzeugstruktur werden pultrudierte Seitenschweller am Ende der Lebenszeit eines E-Autos nicht verschrottet. Mithilfe der zugehörigen Remanufacturing-Technologie können sie wiederverwendet werden. Das ist ein wichtiger Schritt hin zu einer automobilen Kreislaufwirtschaft. Die Leichtbauteile sind nicht nur günstig in der Herstellung, sondern sie genügen auch höchsten Anforderungen bei Crashs.

Ebenfalls zum Schutz natürlicher Ressourcen trägt das mit einem Elektromotor ausgestattete LastenLeichtBauFahrrad (L-LBF) des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF in Darmstadt bei. Es ist nicht nur 40 Prozent leichter als vergleichbare, handelsübliche Lastenfahrräder. Es fährt dank der speziellen Konstruktionsweise auch wesentlich weiter, denn im neuen Leichtbaurahmen ist deutlich mehr Platz für eine Batterie.

Flexible Lounge für nachhaltige Mobilität

Ein nachhaltiges Mobilitätskonzept für die Zukunft ist „Vision PI“. Es wurde von sechs Fraunhofer-Instituten gemeinsam entworfen und vereint moderne Technologien, Ressourcenschutz und das Bedürfnis nach individueller Lebensführung. Das Konzept besteht aus einer Fahrgastzelle, die nach der Logik eines Schalenprinzips modular aufgebaut ist und flexibel an die Bedürfnisse Reisender angepasst werden kann: Tagsüber dient die Zelle als kommunikative Lounge, nachts wird sie zur Ruhekapsel für eine erholsame Langstreckenfahrt. Der Innenraum ist flexibel anpassbar sowie adaptiv in seinen Einstellungen. Die eingesetzten Materialien bestehen aus nachwachsenden Rohstoffen oder sind auf optimale Wiederverwertbarkeit ausgelegt. Das gesamte Modul kann an verschiedene Mobilitätsträger angekoppelt werden – je nach Bedarf an eine Fahrzeugplattform, ein Flugtaxi oder an eine Hyperloop-Lösung. Es kann ebenso zur interaktiven Virtual-Reality-Lounge umgestaltet werden, die grenzenloses virtuelles Reisen um die ganze Welt ermöglicht und damit zu einem innovativen Bestandteil neuer Mobilitäts- und Gebäudegestaltungen beiträgt.

Die Forscher des Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV in Augsburg nutzen Künstliche Intelligenz (KI), um ein optisches Messsystem für Carbonfasern zu entwickeln, die in der Luftfahrt für Helikopter und Flugzeuge verwendet werden. Es ermöglicht, Mikrodefekte während der Herstellung lückenlos zu überwachen und negative Prozesseinflüsse früh festzustellen. Lernende neuronale Netze erkennen dabei zuverlässig, ob es sich bei einem Bauteil um ein Gut- oder Schlechtteil handelt. Dadurch können Störungen im Produktionsprozess – etwa Wicklerbildung oder Tauabrisse – vermieden werden. Zudem liefert das System Daten, mit denen sich die Prozessstabilität in der Carbonfaserfertigung deutlich verbessern lässt.

Neue Leichtbaustrukturen für ökoeffizientes Fahren

Darüber hinaus stecken die Partnerinstitute weiterhin große Anstrengungen in „Innopsuh“, einen Fraunhofer-Projektrahmen, in dem es u.a. um neue Leichtbaustrukturen und beschleunigte Entwicklungsprozesse für ökoeffizientes Fahren geht (Projekt „Light Materials 4 Mobility“). Ebenfalls in diesem Projektrahmen werden digitalisierte Material- und Datenwertschöpfungsketten sowie ressourceneffiziente Datensysteme entworfen. Sie sollen die digitale Transformation bei der Herstellung von Materialien unterstützen. Dazu wird eine passende Referenzarchitektur aufgebaut (Projekt „DMD4Future“).