Forschende der Professur Strukturleichtbau und Kunststoffverarbeitung (SLK) der TU Chemnitz haben einen ressourceneffizienten und extrem leichten Sammelbehälter für elektrische Müllautos entwickelt.

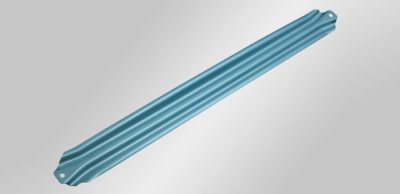

Der neue, ultraleichte und reparaturfreundliche Sammelbehälter eignet sich für kleine bis mittlere Müllsammelfahrzeuge. Im Vergleich zu den schweren Stahlschweißkonstruktionen, die in bisherigen Müllbehältern zum Einsatz kommen, wurde der Behälter in Multimaterialbauweise konzipiert und gebaut. „Die Beplankung besteht aus leistungsfähigen Organoblechen – also aus faserverstärkten Kunststoffplatten, der Skelettrahmen des Behälters vornehmlich aus Aluminium. Alle Bauteile werden am Ende in einer Mischbauweise durch Verklebungen sowie Schraub- und Nietverbindungen gefügt. Die Organobleche müssen hierfür nur zugeschnitten, nicht aber umgeformt werden“, erläutert Marcus Hartenstein, Mitarbeiter an der Professur SLK.

Extrem leichter und stabiler Müllbehälter kompensiert Batteriegewicht

Der neue Sammelbehälter wiegt 280 Kilogramm und damit ein Drittel leichter als ein vergleichbares Modell. „Das Mehrgewicht durch die Batterie eines batterieelektrisch angetriebenen Müllfahrzeuges kann so komplett kompensiert und die Nutzlast damit erhalten werden“, so Hartenstein. Für künftige Entwicklungen, welche auf ein spezifisches Trägerfahrzeug zugeschnitten sind, erwartet er ein noch viel höheres Gewichtseinsparpotenzial. Das im Verbundprojekt UTILITAS („Ultraleichte Aufbaustrukturen für Nutzfahrzeuge im kommunalen Servicebetrieb“) entwickelte Demonstrator-Fahrzeug befindet sich momentan im praktischen Einsatz bei der Stadtreinigung Leipzig und wird dort u. a. zur Leerung von Mülleimern eingesetzt. Bei der Entwicklung wurde auch auf praktische Erfahrungen der Stadtreinigung Dresden zurückgegriffen.

Starke Partner im Verbund

Neben der Professur SLK der TU Chemnitz waren an dem Vorhaben das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden, die EBF Innovation GmbH, die PROFIL Verbindungstechnik GmbH & Co. KG, die car systems Scheil GmbH & Co. KG sowie die Marko Pfaff & Co. Spezialfahrzeugbau GmbH beteiligt. Die Professur SLK war für das Behälterkonzept und die grobe Auslegung sowie die Dimensionierung und alle dafür notwendigen Berechnungen zuständig. Da die Behälterkonstruktion hohen Belastungen standhalten muss, übernahm die Professur außerdem den experimentellen Nachweis der Leistungsfähigkeit. Zur Absicherung wurden die Beanspruchungen auf dem Strukturprüfstand im MERGE Research Centre „Lightweight Technologies“ der TU Chemnitz wiederholt simuliert. Das IWS Dresden entwickelte für das Projekt eigens eine neue Fügetechnologie, die mit Hilfe der EBF Innovation GmbH und der PROFIL Verbindungstechnik GmbH & Co. KG umgesetzt wurde. Die car systems Scheil GmbH & Co. KG setzte die zur Kippung und Steuerung des Behältersystems notwendige Elektronik um, während die Marko Pfaff & Co. Spezialfahrzeugbau GmbH sich der Betrachtung aus Fertigungsperspektive widmete und den Behälter realisierte.

Das Projekt wurde im Rahmen des Fachprogramms „Neue Fahrzeug- und Systemtechnologien“ als Teil der Programmsäule „Innovative Fahrzeuge“ vom Bundesministerium für Wirtschaft und Energie finanziert und vom Projektträger TÜV Rheinland betreut.