Dem Fraunhofer IWU und der TU Bergakademie Freiberg ist ein Durchbruch in der Stahlgusstechnologie gelungen. Ihre Entwicklung eines kaltumformbaren, kupferlegierten austenitischen Stahlgusses mit TRIP/TWIP-Eigenschaften markiert einen Meilenstein in der Materialwissenschaft. Die neue Legierung ist hoch belastbar und kann sich dennoch plastisch verformen. In der Fahrzeugproduktion profitieren Schrauben, Fahrwerksbauteile, Crashabsorber und Karosseriestrukturen von der hohen Energieaufnahme und Crashsicherheit des Materials.

Das Geheimnis des TRIP/TWIP-Effekts

Der Kern dieser Innovation liegt im sogenannten TRIP/TWIP-Effekt, der dem neuen Stahlguss seine außergewöhnlichen Eigenschaften verleiht. TRIP steht für „Transformationsinduzierte Plastizität“ und TWIP für „Zwillingsinduzierte Plastizität“. Diese Mechanismen bewirken, dass sich die Mikrostruktur des Materials unter Belastung verändert. Das führt zu einer deutlichen Steigerung von Festigkeit und Duktilität.

Beide Effekte steigern die Zugfestigkeit des Werkstoffs bzw. seine Fähigkeit, mechanische Energie aufzunehmen. „Durch die Kombination dieser beiden Effekte wird die Festigkeit des Werkstoffes signifikant erhöht und das Bauteilversagen unter dynamischer Belastung verzögert. Zudem verbessern sich das Umformvermögen und das Energieaufnahmevermögen im Falle eines Aufpralls erheblich“, erläutert Nadine Lehnert. Sie hat am Fraunhofer IWU die Projektleitung im DFG-geförderten Forschungsvorhaben „Kaltumformung von Stahlguss“ übernommen.

Anwendungsbereiche mit hohem Sicherheitspotenzial

Die einzigartigen Eigenschaften des neuen Stahlgusses prädestinieren ihn für den Einsatz in sicherheitskritischen Anwendungen, in denen höchste Anforderungen an Festigkeit, Zähigkeit und Zuverlässigkeit gestellt werden. Im Automobilbau profitieren Schrauben, Fahrwerksbauteile, Crashabsorber und Karosseriestrukturen profitieren von der hohen Energieaufnahme und Crashsicherheit des Materials. In der Luft- und Raumfahrt lassen sich Strukturbauteile und Befestigungselemente durch den neuen Stahlguss leichter und widerstandsfähiger gestalten. In der Medizintechnik können Implantate und chirurgische Instrumente durch die hohe Biokompatibilität und Festigkeit des Materials optimiert werden. Im Bau- und Infrastrukturbereich verbessert sich durch die hohe Rissbeständigkeit des Materials die Sicherheit von Gebirgsanker und Befestigungselementen für Brücken und Tunnel. Denn die Legierung spielt ihre Vorteile aus, wo es auf die Haltbarkeit des Materials auch unter extremen Belastungen ankommt.

Energieeffiziente Kaltumformung als Schlüsseltechnologie

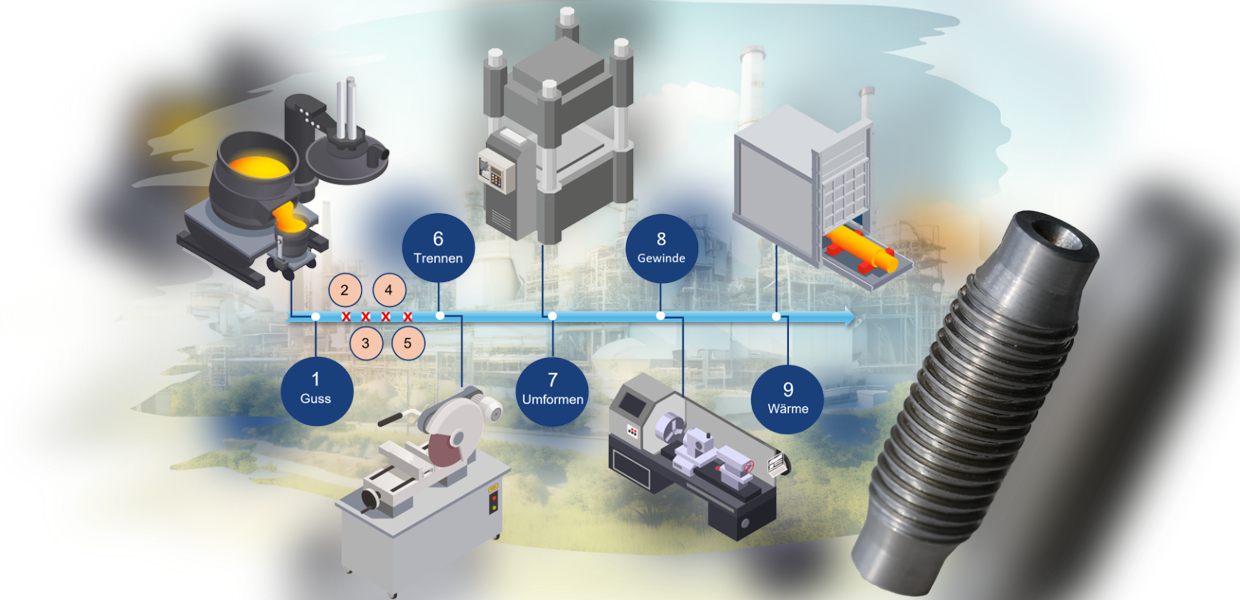

Ein weiterer entscheidender Vorteil des neuen Stahlgusses ist die Eignung für die Kaltmassivumformung. Dieses Verfahren ermöglicht die Herstellung von Bauteilen bei Raumtemperatur. Dadurch entfallen energieintensive Prozesse wie das Warmwalzen. „Die Prozesskette der Kaltumformung ist deutlich kürzer und effizienter. Wir beginnen mit einem vorgegossenen Werkstück, das dann direkt umgeformt wird. Dadurch entfallen zahlreiche energieaufwendige Schritte wie das Erwärmen, Walzen und Entzundern, die bei der Warmumformung erforderlich sind“, erklärt Lehnert.

Ein Blick in die Zukunft

Die Forschungsergebnisse des Teams bilden die Grundlage für eine gezielte Nutzung des TRIP/TWIP-Effekts für sicherheitskritische Anwendungen. Zukünftige Forschungsarbeiten am Fraunhofer IWU konzentrieren sich auf die Optimierung des Umformprozesses und die gezielte Einstellung von Materialeigenschaften. „Unser Ziel ist es, die Potenziale des TRIP/TWIP-Effekts voll auszuschöpfen und die wirtschaftliche Herstellung von hochleistungsfähigen Bauteilen für eine Vielzahl von Anwendungen zu ermöglichen“, so Lehnert.