Der Schriftzug Porsche prangt seit reichlich fünf Jahren an einem Unternehmen in Schwarzenberg. Im August 2015 übernahm der Stuttgarter Sportwagenhersteller den nach der Wende zum Roboterspezialisten Kuka gehörenden Werkzeugbau. Dessen Geschichte reicht jedoch deutlich länger zurück. Das 1898 als Handwerksbetrieb gegründete Unternehmen gilt als die Wiege des Karosserie-Großwerkzeugbaus in Deutschland. Schon Ferdinand Porsche setzte in den 1930er Jahren bei der Fertigung des VW-Käfers auf das Wissen und Können der Erzgebirger.

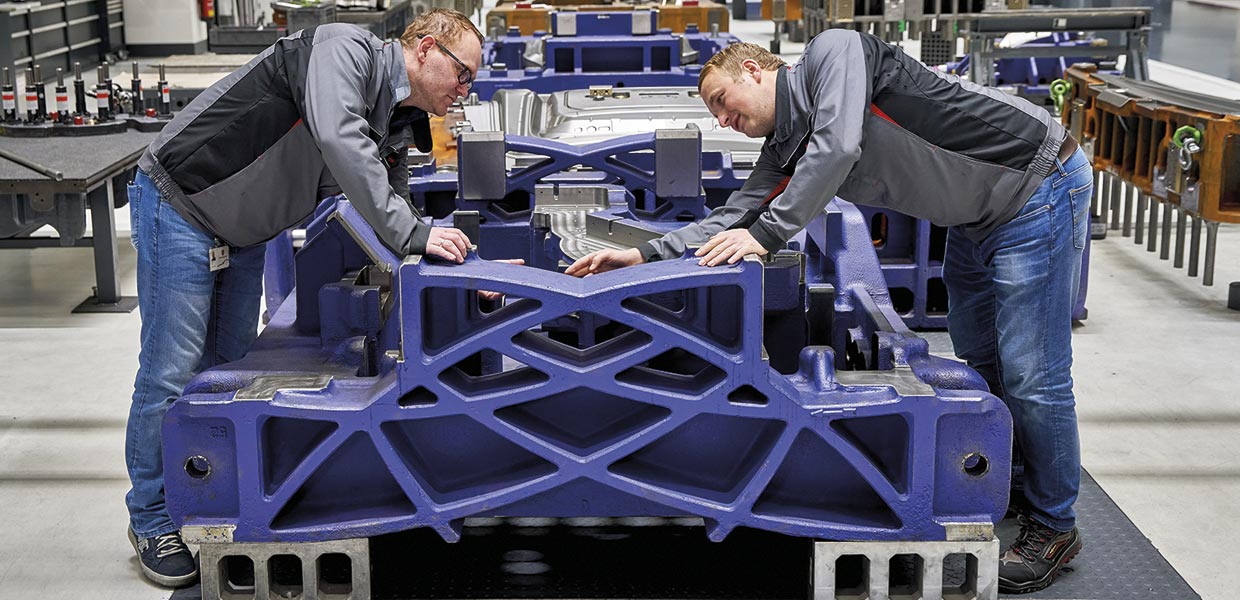

Das war auch für den Sportwagenhersteller der wesentliche Grund, den Werkzeugbau zu erwerben. „Porsche-Karosserien werden verstärkt in Aluminium ausgeführt. Dafür besitzt Schwarzenberg hervorragende Kompetenzen“, erklärt Markus Kreutel, Vorsitzender der Geschäftsführung der Porsche Werkzeugbau GmbH.

Diese Fähigkeiten haben die Ingenieure und Facharbeiter unter anderem an jüngsten Porsche-Modellen unter Beweis gestellt. So kommen die Werkzeuge für sämtliche Außenhaut-Teile des neuen 911er aus Schwarzenberg. Auch die Aluminium-Außenhaut des elektrischen Taycan wird mit Fertigungsmitteln aus dem Erzgebirge hergestellt. Darüber hinaus stehen ebenso andere Marken aus dem VW-Konzern sowie von Dritten auf der Kundenliste. Nachgefragt wird sowohl die Aluminium- als auch die weiterhin angebotene Stahl-Kompetenz, ebenso Werkzeugbau-Consulting wie Entwicklungs- oder Anlaufbegleitung.

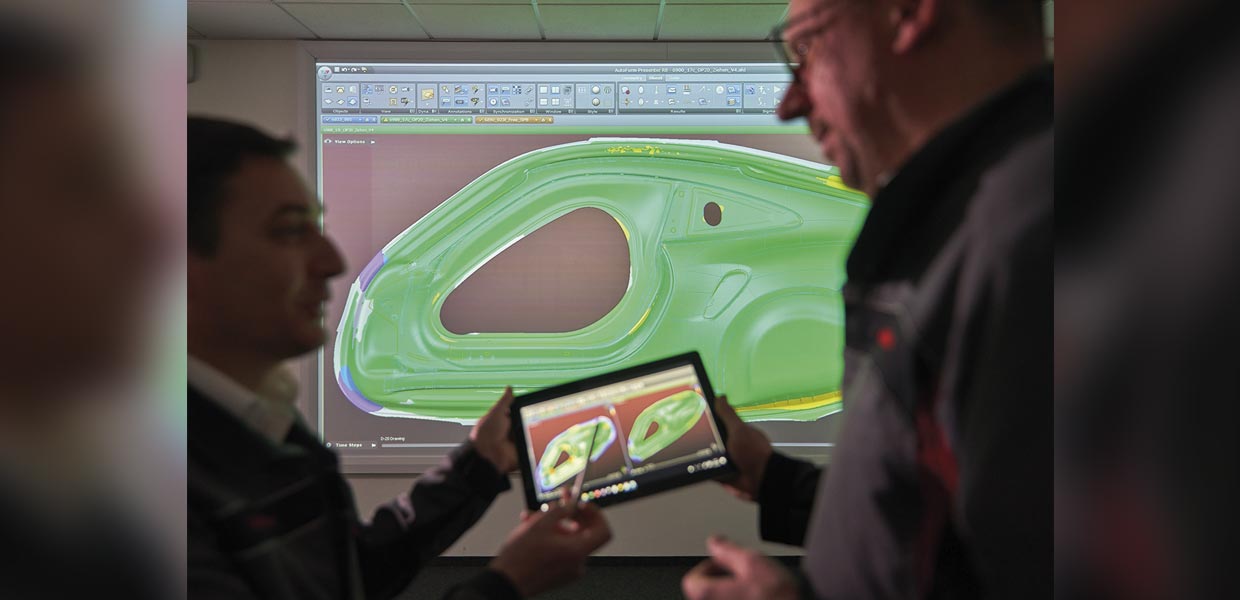

Deutlich zugenommen hat der Projektanteil für Elektrofahrzeuge. „Es macht schon einen Unterschied, ob die Karosserie für ein Verbrenner- oder ein E-Auto auslegt wird. Die Ansprüche nehmen mit Elektro- oder Hybridantrieb eher zu als ab“, betont Markus Kreutel und verweist auf Faktoren wie Wind- und Abrollgeräusche, Leichtbauanforderungen und Steifigkeit sowie veränderte Bauräume. Die höhere Gestaltungsfreiheit für das Karosseriedesign stellt höhere Anforderungen an die Fertigungsprozesse und damit an die Werkzeugbauer. „Wir sind bereits in einer ganz frühen Phase Partner der Fahrzeugentwickler und Produktionsplaner, betreiben konsequentes Simultaneous Engineering, um neue Modelle schnell und in hoher Qualität in Serie zu bringen“, beschreibt der Geschäftsführer den ganzheitlichen Prozess.

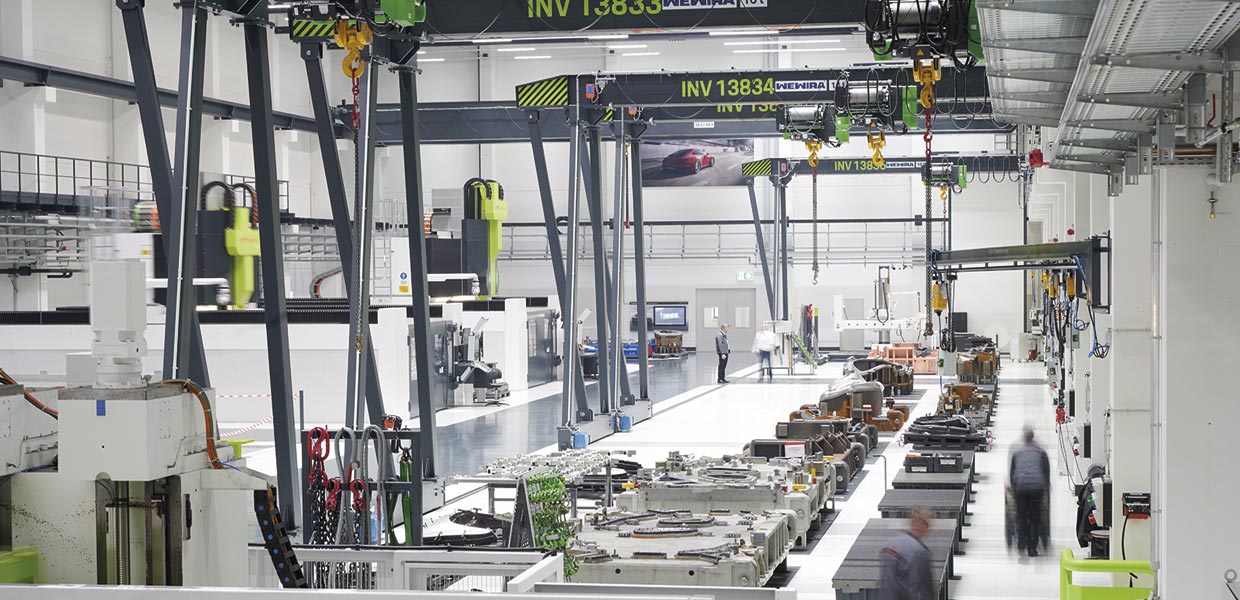

Um die hohen Standards zu halten, hat Porsche mit der Übernahme des Werkzeugbaus ein rund 40 Millionen Euro umfassendes

Investitions- und Umstrukturierungsprogramm in Schwarzenberg umgesetzt. Äußere Kennzeichen dafür sind der Bau von zwei Hallen mit insgesamt 6000 Quadratmetern sowie die Anschaffung eines neuen Maschinenparks. Dazu gehört eine 2500-Tonnen-Servopresse, mit der „sämtliche Pressen der Welt simuliert und Werkzeuge hochgenau eingearbeitet werden können“, so Markus Kreutel.

Nicht auf den ersten Blick zu sehen ist, dass alle Arbeitsplätze – ob im Engineering, in der Produktion oder in der Verwaltung – konsequent erneuert, die Arbeitsbedingungen weiter verbessert und die Prozesse nochmals deutlich optimiert wurden. „15 bis 20 Prozent mehr an Produktivität haben wir dadurch gewonnen“, betont der Geschäftsführer. Die digitale Abbildung aller Prozesse vom Auftragseingang bis zur Werkzeugeinarbeitung sowie der Einsatz eines für Schwerlasten bis zu 30 Tonnen geeigneten Fahrerlosen Transportsystems sind einige Maßnahmen dafür, ebenso die weitere Vernetzung der Kommunikation nach innen und außen. „Hier hat Corona nochmals einen Schub gegeben“, sagt Markus Kreutel. In den Bereichen außerhalb der Produktion konnte die Quote für Home-Office-Arbeiten auf bis zu 80 Prozent erhöht werden. Veränderte Schichtübergabemodalitäten und weitere Maßnahmen trugen bei, ein strenges Hygienekonzept einzuhalten und dennoch kontinuierlich zu arbeiten. „Wir mussten bisher nicht auf Kurzarbeit ausweichen und sehen das auch in naher Zukunft nicht“, so Markus Kreutel.

Beim Porsche Werkzeugbau in Schwarzenberg sind aktuell 490 Mitarbeiter tätig. Hinzu kommen 180 Beschäftigte im slowakischen Dubnica. In der Slowakei wird aktuell ein FuE-Zentrum für das Thema Automatisierung aufgebaut, ein neues Feld für den Werkzeugbau.