Reproduzierbares, schnelles Laserschweißen von Bipolarplatten hilft die Herstellungskosten für Brennstoffzellen zu senken. Ein wichtiger Baustein hierfür ist die neue LV-Tracing-Technologie, die aufzeichnet, an welcher Stelle des Bauteils welche Parameter eingewirkt haben. Entwickelt hat sie Laservorm Altmittweida.

Der Schwerlastverkehr verursacht rund 25 Prozent der CO2-Emissionen des Verkehrssektors. Laut EU-Verordnung sind sie ab 2025 um 15 Prozent und ab 2030 um 30 Prozent zu senken. Brennstoffzellenelektrische Mobilität leistet hierzu einen Beitrag. In einer Brennstoffzelle reagiert Wasserstoff mit Sauerstoff aus der Luft zu Wasser, elektrischer Energie und Wärme. Das erlaubt CO2-freies Fahren mit großer Reichweite und schnellem Betanken. Deshalb werden Brennstoffzellen immer interessanter für Busse und Schwerlastverkehr.

Eine Brennstoffzelle besteht aus gestapelten Membran-Elektroden-Packs. Zwischen diesen Einheiten befinden sich Bipolarplatten, welche die nötigen Reaktionsgase zu- und das entstehende Wasser ableiten. Besonders das Design der Bipolarplatten mit ihrer aufwändigen Strömungstechnik, mit engen Toleranzen beim Umformen und hohen Anforderungen an das Verschweißen der Halbschalen ist problematisch. Beim Schweißen sind 50 µm-dicke Folien reproduzierbar dicht und präzise zu verschweißen. Darüber hinaus dürfen sich Bipolarplatten nach dem Schweißen nicht werfen und müssen vollkommen dicht sein. Ein Brennstoffzellenstack für 100 bis 150 kW besteht aus 350 bis 500 Zellen, und Bipolarplatten verursachen dabei bis zu 45 Prozent der Produktionskosten.

LV-Tracing-Tool für sichere Qualität

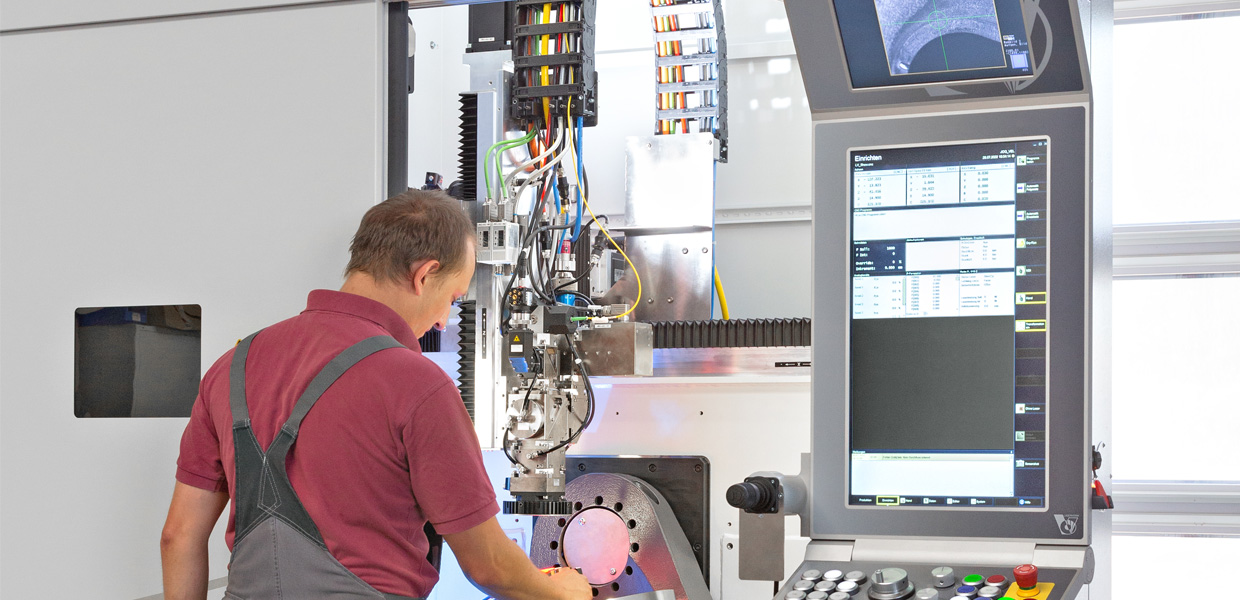

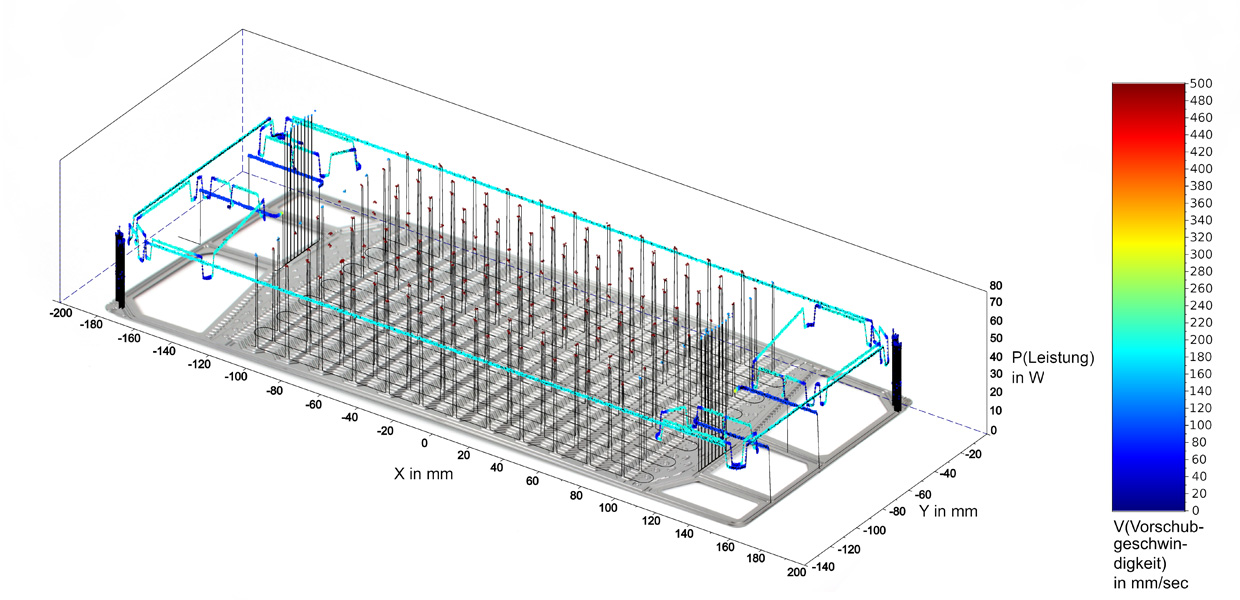

Damit eine Laseranlage feine Strukturen mit bis zu 1 m/s schweißen kann, liefert das neue Tool dazu die Daten. Das geschieht, indem es den Prozess genau überwacht und feststellt, wie sich veränderte Parameter ortsgenau auf das Schweißergebnis auswirken. Durch das Hochleistungstracing und weitere Laservorm-Technologien wie den LV-SpinScan lassen sich beim Schweißprozess der Bipolarplatten Bahnverlauf, Geschwindigkeiten und Streckenenergie optimal aufeinander abstimmen. Das sorgt für qualitativ hochwertige Ergebnisse bezüglich Dichtheit, thermischer und mechanischer Belastbarkeit. „Neu beim Lasertracing ist, dass der Benutzer selbst festlegen kann, welche Parameter zu welchem Zeitpunkt ortsbezogen mitgeschrieben werden“, freut sich Laservorm-Geschäftsführer Thomas Kimme.

LV-Tracing in der Anwendung

Die Technologie ist unmittelbar in die Steuerung integriert und macht einen externen Datenlogger überflüssig. Das neue Verfahren sammelt und speichert zuverlässig alle Prozessdaten aus dem Laserprozess in Zeitintervallen von bis zu 800μs. So lassen sich bei Qualitätsproblemen die Fehler exakt bestimmen. Die ermittelten Daten bilden die Grundlage für ein zukünftiges KI-basiertes Steuern der Prozesse.

Die LV-Tracing-Technologie besteht aus zwei Softwarekomponenten. Der LV-TracingClient ist direkt in die Steuerung integriert und gestattet das Auslesen der Werte aller an der Steuerung angeschlossenen Komponenten. Der LV-TraceServer zeichnet die Tracingdaten auf. Dieses System kann sowohl in die Anlage integriert werden als auch extern arbeiten. Das LV-Tracing ist eine Entwicklung von Laservorm und entsprechend optimal auf die eigenen Anlagen des Lasermaschinenbauers abgestimmt. „Das garantiert die hohe Leistung, und der entsprechend hohe Datendurchsatz gestattet ein verzögerungsfreies Aufzeichnen der Tracingdaten, auch bei sehr komplexen, schnellen Laserprozessen“, weiß Thomas Kimme.

Die Tracingdaten werden unabhängig vom jeweiligen System z. B. in einer csv-Datei ausgegeben, zum Weiterverarbeiten mit Werkzeugen wie KNIME, MATLAB oder Scilab oder über cloudbasierte KI-Analyseplattformen.

Dokumentation von Regeleingriffen

Bei adaptiv arbeitenden Prozessen lässt sich über die unterschiedlichen Messwerte die Bearbeitung jedes Bauteils individuell anpassen. Tendenzen, schleichende Fehler und deren Ursachen sind so frühzeitig zu erkennen. So kann man auch noch nach Tagen ermitteln, wie die Bearbeitung eines Bauteils erfolgte und welche Qualitätsprobleme dabei evtl. auftraten. Damit lassen sich Prozesse zukünftig in Echtzeit optimieren und deren Produktivität steigern. Verglichen mit externen Datenloggern bringt LV-Tracing deutliche Vereinfachungen und Präzision und einen eindeutigen Bezug der Werte zu den Werkstückkoordinaten.