Produktionstechnische Lösungen rund um die additive Fertigung zeigt das Fraunhofer IWU auf der Formnext vom 15. bis 18. November 2022. Im Mittelpunkt stehen Verfahren für die Multimaterialverarbeitung sowie die neueste Generation des Hochgeschwindigkeitsdruckers für Kunststoffe SEAMHex2.

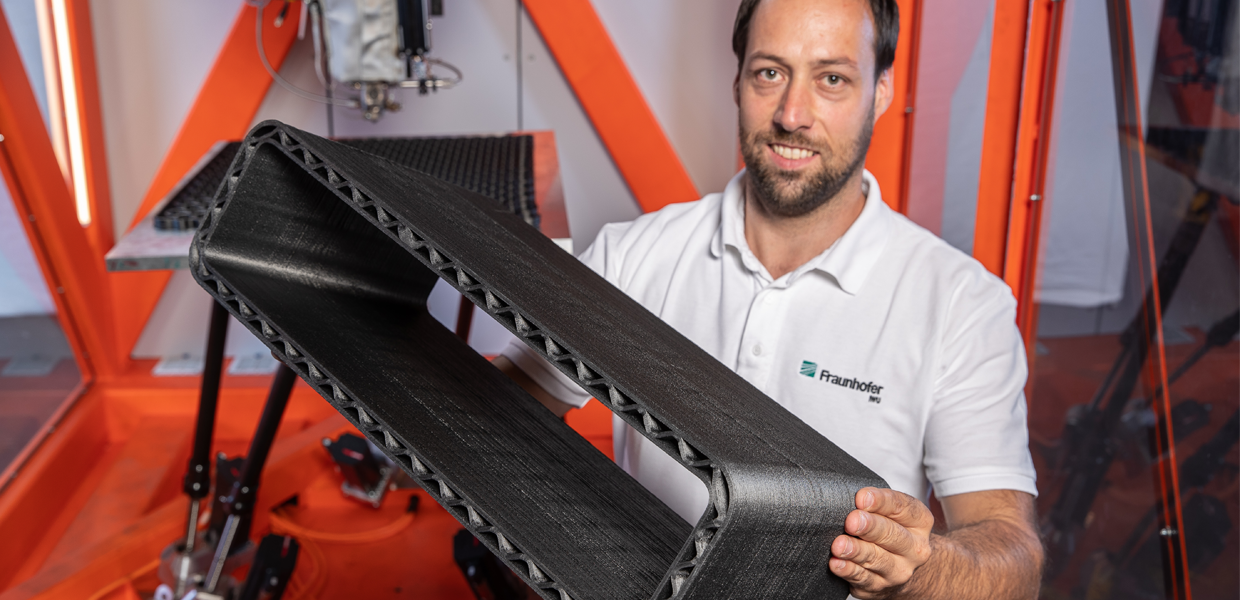

Hochgeschwindigkeits-Druck großvolumiger Kunststoffteile

SEAM steht für Screw Extrusion Additive Manufacturing. Dieses 3D-Druck-Verfahren eröffnet neue Produkt- und Fertigungsmöglichkeiten im industriellen Maßstab. Es erlaubt, große Stückzahlen in kurzer Zeit zu wettbewerbsfähigen Kosten zu produzieren. Das am Fraunhofer IWU entwickelte SEAM-Verfahren ist im Vergleich zum herkömmlichen 3D-Druck nicht nur acht Mal schneller. Außerdem ermöglicht es die Verwendung preisgünstiger Standard-Kunststoffgranulate. Dadurch lassen sich im Vergleich zu klassischen Fused-Layer-Modeling (FLM)-Verfahren, in denen teures Filament verwendet wird, Produktionskosten um das bis zu 200-Fache einsparen.

In der jüngsten Ausbaustufe erlaubt ein parallelkinematischer Hexapod zur Bewegung der Bauplattform fünfachsigen 3D-Druck mit bis zu 1m/s Bewegungsgeschwindigkeit. Die Austragsleistung liegt bei bis zu 7 kg/h. SEAMHex2 steht somit für kostengünstigen Druck großvolumiger Kunststoffbauteilen aus Standard-Granulat.

Komplexe Produkte in einer Anlage herstellen

Mit den Verfahren MMAM und WEAM setzen die IWU-Wissenschaftler ein All-In-One-Anlagenprinzip um. MMAM steht für Multi Material Additive Manufacturing und WEAM für Wire Encapsulating Additive Manufacturing. Beide Technologien ermöglichen die Fertigung komplexer Produkte im Materialmix und mit hohem Elektronikanteil in einer Anlage. MMAM basiert auf einem Wechselsystem für das Werkzeug. Zu diesen Werkzeugköpfen gehören Strukturdruckköpfe, die technische Polymere mit bis zu 500°C verarbeiten können. Weiterhin zählen dazu Pick-and-Place-Köpfe, die Bauteile, elektronische Elemente oder Kontakte automatisiert einsetzen können. Ebenfalls darunter fallen Drahtintegrationsköpfe, die verschiedenste Draht- oder Fasermaterialien während des Druckprozesses in das Bauteil einbringen und in gewünschten Bereichen mit Polymer ummanteln. Bei WEAM wird der Draht gleich mit gedruckt. Eine Weltneuheit hierbei: der Druckkopf kann endlos rotieren und damit Druckbild und Drahtintegration verbessern.

Ablage von Heizdrähten auf dünnsten Folien

Mittels WEAM lassen sich vollständig mit Kunststoff isolierte Drähte in beliebigen Durchmessern auf dünnsten Folien sicher anbinden. Die perfekten mechanischen und elektrischen Eigenschaften des Drahtes sind im Vergleich zu gedruckter oder gerakelter Elektronik besonders im Bereich leistungsstarker Anwendungen wie Heizungen deutlich überlegen. WEAM ermöglicht die Herstellung von Membranen mit integrierter Heizung. Diese sind deutlich leistungsfähiger als gedruckte Elektronik. Der Draht wird im Vergleich zur Ultraschalleinbettung die Folie nicht beschädigt.

Ausblick Autoindustrie: in das Bauteil integrierte Kabelbäume

Interessante Ansätze bieten die 3D-Druck-Verfahren für die Fertigung von Kabelbäumen. Diese Komponenten sind oft schwer, komplex und damit aufwändig in der Herstellung. Aus Kostengründen haben viele Hersteller oder deren Lieferanten die Fertigung ausgelagert. Was bleibt, ist die ergonomisch ungünstige Montagearbeit am Fahrzeug. Sie erfolgt teilweise über Kopf etwa für Kabelstränge an elektrischen Schiebedächern. Eine 3D-Druck-Lösung könnte Leiter in die Innenverkleidung (Dachhimmel) integrieren – als kostengünstige und für die Mitarbeitenden in der Produktion gesündere Alternative.