Ein zweites „Leben“ für Carbonfaserabfälle ermöglichen das Sächsische Textilforschungsinstitut STFI und das Fraunhofer-Institut für Chemische Technologien ICT. Im Projekt VliesRTM haben die Partner Prozesse für die Nutzung recycelter Carbonfasern in Vliesstoffen entwickelt.

Carbonfaserabfälle fallen in den unterschiedlichen Anwendungsbereichen sowohl als Verschnittabfälle als auch bei der Aufbereitung von CFK-Strukturen in End-of-Life-Bauteilen an. Bei der Verarbeitung textiler Halbzeuge liegt die Verschnittquote mit 30 bis 50 Prozent verhältnismäßig hoch. Diese Abfälle galt es im Projekt VliesRTM für eine sekundäre Verwendung nutzbar zu machen.

Ziel war es, mittels Substitution von Neuware durch Recyclingprodukte sowohl einen Beitrag zur Ressourceneffizienz zu leisten als auch eine Kostenersparnis zu erreichen. Im Vorhaben betrachteten die Kooperationspartner die Infiltration von Carbonfaserrecyclingvliesstoffen (rCF) mittels des HP-RTM-Prozesses sowie des Nasspressverfahrens (WCM-Prozess) näher.

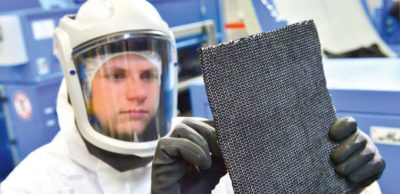

Zunächst überprüften die Fachleute am STFI die Eignung unterschiedlicher Carbonfaserabfälle als Ausgangsmaterial für die Vliesstoffherstellung. Hierbei wurden sowohl Verschnittreste, Pyrolysefasern als auch bebinderte Carbonfaserabfälle betrachtet. Besonders geeignet zur Herstellung von Vliesstoffen erwiesen sich trockene Verschnittreste, welche als Absaugreste bei der Gelegeherstellung anfallen. Aufgrund ihrer einheitlichen Ausgangslänge, bedingt durch den Randbeschnitt des Geleges, stellen die Fasern im Vergleich zu den anderen Carbonfaserabfällen ein homogeneres Ausgangsmaterial hinsichtlich Fasertype, -schlichte und -länge dar.

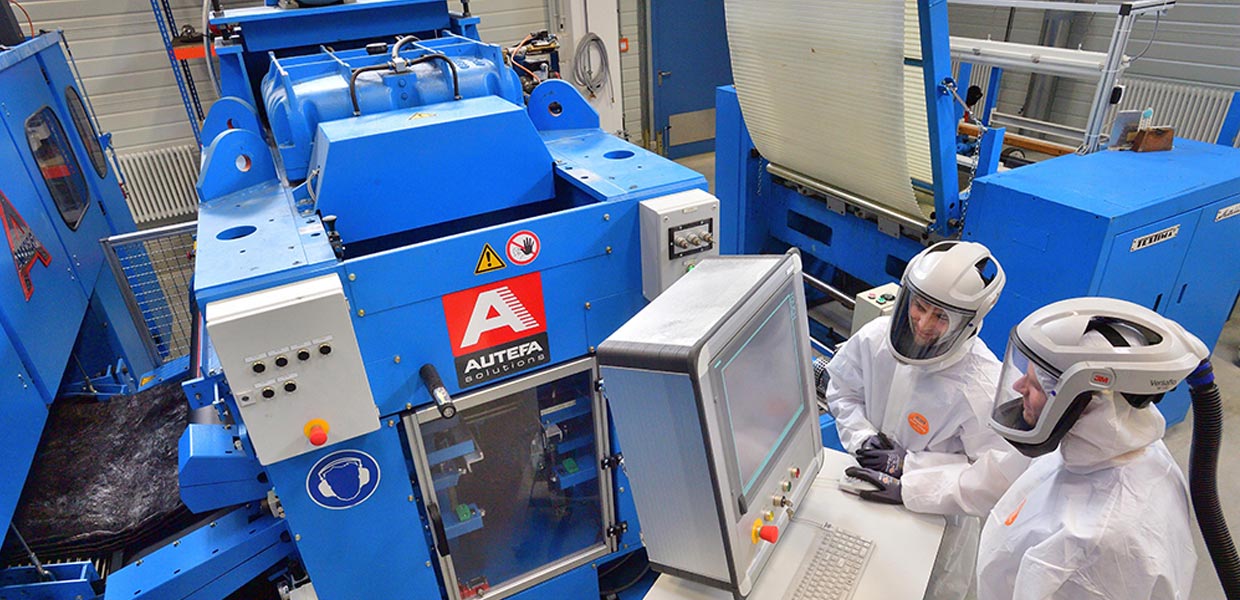

Neben den Vliesbildungsverfahren (Airlay, Kardierung) wurden unterschiedliche Vliesverfestigungsmethoden (Vernadelung, Maliwatt) hinsichtlich ihrer Infiltrationsgüte und der erzielbaren mechanischen Eigenschaften der entstandenen Komposite/faserverstärkten Kunststoffe/ bewertet. Die eigentliche Infiltration des Vliesstoffes erfolgte im serientauglichen Prozess am Fraunhofer ICT.

Die hohen Fließwiderstände im Halbzeug, bedingt durch die Verfestigung mittels Vernadelung (z-Orientierung der Fasern), stellten die größte Herausforderung bei der Imprägnierung im HP-RTM-Prozess und Nasspressverfahren dar. Die besten Ergebnisse hinsichtlich Imprägnierung und mechanischer Laminat-Kennwerte konnten mit einer vernadelten, kardierten Variante erzielt werden.

Mit Unterstützung des Unternehmens Karl Mayer Technische Textilien Chemnitz erfolgte die Entwicklung sogenannter „Vliesstoffkomplexe“. Airlayvliesstoffvarianten werden inline bei der Gelegherstellung mit ±45°-Carbonfasertapelagen kombiniert, so dass multiaxial verstärkte Vliesstoffe aus recycelten Carbonfasern (rCF) als Halbzeuge für Faserverbundwerkstoffe entstehen. Im Projekt wurde zudem die Möglichkeit der online Binderapplikation mittels Pulverstreuer und Flachbettkaschieranlage überprüft und erste Ergebnisse erzielt.

Das Projekt ermöglicht neben der Verwertung von Produktions-, Verschnitt- und End-of-Life-Abfällen auch die Bereitstellung eines kostengünstigeren Produktes auf dem Markt. Zwar weist das Material hinsichtlich Festigkeiten und Steifigkeiten verringerte Eigenschaften im Vergleich zu Primärfaserprodukten auf, bietet jedoch für Anwendungen, bei denen die Gewichtsreduktion im Vordergrund steht ausreichende Kennwerte. Ein Demonstrator veranschaulicht die Drapierfähigkeit der entwickelten Materialien in komplexen Geometrien und zeigt ein mögliches Anwendungsgebiet im Automobilbereich.

Die Projektpartner Fraunhofer ICT und STFI schlossen in Kooperation mit den AiF-Forschungsvereinigungen DECHEMA – Gesellschaft für Chemische Technik und Biotechnologie e.V. sowie Forschungskuratorium Textil e.V. im Dezember 2019 das zweieinhalbjährige IGF-Vorhaben „VliesRTM“ (19192 BG) erfolgreich ab. Die Förderung erfolgte durch das Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages.