„Additive Fertigung – wie geht die Reise weiter?“ – Antworten auf diese Frage gibt das gleichnamige Technologieforum, das vom 11. bis 14. März 2025 im Rahmen der Industriemessen Intec und Z in Leipzig stattfindet.

Praxiserprobte wirtschaftliche Anwendungen im Fokus

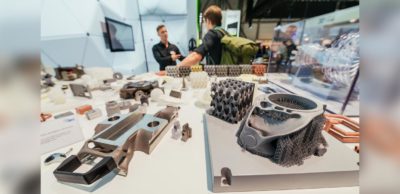

Die additive Fertigung erweist sich als eine Schlüsseltechnologie der industriellen Transformation. Sie hat das Potenzial, den Design- und Herstellungsprozess von Produkten zu revolutionieren. Allein oder im Zusammenspiel mit konventionellen Verfahren kann sie Fertigungsaufgaben auf völlig neue Art und Weise lösen. „In den letzten Jahren gab es zahlreiche innovative Technologieentwicklungen in der additiven und hybriden Fertigung. Jetzt haben sich die Macher auf den Weg begeben, diese zunehmend zu industrialisieren. Unsere ‚Reise‘ im Technologieforum geht deshalb stark in diese Richtung. Wir konzentrieren uns auf konkrete Anwendungen, die im täglichen Arbeitsprozess gut umsetzbar sind, dem Nutzer wirtschaftliche Vorteile bringen und ebenso Nachhaltigkeitseffekte erzeugen. Mit Praxisbeispielen querbeet über Branchen wollen wir zum ‚Nachmachen‘ im besten Sinne anregen“, sagt Marcus Witt, Technischer Vertrieb der Metrom Mechatronische Maschinen GmbH und Mitglied des Fachbeirates für das Technologieforum Additive Fertigung.

Wie KMU von Konzernen profitieren können

Beispiele für erfolgreiche additive Anwendungen in der Produktion sowie bei Bauteilreparaturen und Instandhaltungsmaßnahmen bilden einen Schwerpunkt des Forums. In einer Keynote berichtet Dr. Frank von Lacroix, wie im Volkswagen-Konzern die additive Fertigung vom Prototypenstatus aus immer mehr Einzug in die Serienproduktion hält. Experten von BMW zeigen in weiteren Vorträgen auf, wie Additive Manufacturing (AM) genutzt wird, um z. B. den Werkzeug- und Vorrichtungsbau zu optimieren. Der Schienenfahrzeughersteller Alstom setzt auf 3D-gedruckte Bauteile „auf Abruf“ und mit End-2-End-Rückverfolgbarkeit und stellt die On-Demand-Lösung vor. „Vertreter dieser Fahrzeughersteller sowie von weiteren Unternehmen präsentieren mittlerweile ausgereifte Produkte und Prozesse, die Zeit und Kosten in der Fertigung sparen. Von diesen Erfahrungen können KMU bei der Umsetzung von 3D-Druck-Prozessen in ihren Unternehmen profitieren“, verweist Marcus Witt auf einen Mehrwert, den das Technologieforum bereithält.

Einzigartige mobile Reparaturfabrik

Die Vorteile von AM hinsichtlich Effizienz, Flexibilität und Nachhaltigkeit zeigen sich besonders bei Ersatzteilbeschaffung und Instandhaltung. Ein Beispiel ist die mobile Fabrik, die Reparaturen an komplexen Bauteilen selbst in entlegenen Gebieten oder auf hoher See ermöglicht. Der Spezialist für generative Fertigungstechnik Gefertec präsentiert die Technologieplattform im Containerformat. Dabei handelt es sich um eine gemeinsame Entwicklung mit Metrom und weiteren Partnern. Sie entstand in einem Verbundvorhaben des WIR!-Bündnisses WI+R für die Digitalisierung der Wartung, Instandhaltung und Reparatur. Das Vorhaben koordinierte die BTU Cottbus-Senftenberg. Die Innovation kombiniert spanende Bearbeitung mit Lichtbogen-, Plasma- und Laserschweißlösungen, ergänzt durch digitale Assistenzsysteme.

Weniger Kosten und Materialeinsatz mit additiven Reparaturverfahren

Eine neue AM-Roboter-Applikation präsentiert toolcraft, Spezialist für metallischen 3D-Druck. Mit der robotergeführten Laserdüse können beschädigte oder verschlissene Bauteile durch selektiven Materialauftrag repariert werden. Im Vergleich zur Neuanfertigung spart dieser Ansatz nicht nur Kosten, sondern reduziert auch den Materialeinsatz. Welche Vorteile das Kaltgasspritzen (Metal Cold Spray) bei der Gussteilinstandsetzung im Vergleich zum herkömmlichen Schweißen hat, zeigt Knowhow Wilhelms. Das Unternehmen ist langjähriger Partner der Gießerei- und Automobilzulieferindustrie.

Über die Reparatur von Gasturbinenbauteilen mittels drahtbasiertem 3D-Laserauftragschweißen berichtet Oscar PLT. Die Bedeutung des Materials für erfolgreiche 3D-Druckprozesse steht im Mittelpunkt des Vortrags von Nordmetall. Das Unternehmen hat einen neuartigen Drahtwerkstoff entwickelt, das den 3D-Druck von Schutzkomponenten, u. a. für den Fahrzeugbau, erlaubt.

Aktuelle industrieorientierte Forschungsergebnisse stellt die Fraunhofer-Gesellschaft vor. Dabei geht es u. a. um effiziente Reparaturprozesse für industrielle Anwendungen mit dem Verfahren Extremes Hochgeschwindigkeits-Laserauftragschweißen (EHLA). Weiterhin wird der Einsatz von subtraktiven und additiven Technologien zur zeit- und kosteneffizienten Herstellung und Reparatur von Komponenten gezeigt.

Blick über den industriellen Tellerrand

Die additive Fertigung stellt längst auch außerhalb der Fertigungsindustrie ihr Potenzial unter Beweis. „Einen großen Schub hat sie für die Medizintechnik gebracht. Mit den aktuellen 3D-Druck-Technologien können erstmals patientenspezifische Instrumente und Implantate in höchster Genauigkeit und Reproduzierbarkeit hergestellt werden. Das passiert mittlerweile auch direkt vor Ort in der Klinik und trägt somit zu einer noch besseren und schnelleren Versorgung der Patienten bei“, erklärt PD Dr. Ronny Grunert. Das Mitglied des Technologieforum-Fachbeirates ist Wissenschaftler am Fraunhofer IWU und technischer Leiter des 3D-Druck-Forschungslabors an der Klinik für Neurochirurgie des Universitätsklinikums Leipzig. Der stellvertretende Klinikdirektor Prof. Dr. med. Dirk Winkler berichtet in seiner Keynote über 3D-Druck-Technologien für die personalisierte chirurgische Therapie und wird insbesondere Anwendungen im Bereich Neurochirurgie präsentieren, wie z. B. Biopsievorrichtungen und Schädelimplantate. Eine Leipziger Entwicklung ist ein 3D-gedruckter Stereotaxie-Rahmen, mit dessen Hilfe beispielsweise Biopsien punktgenau durchgeführt werden können. Das ist schonender für Patienten und entlastet die Arbeit der Ärzte.

Chancen in der Medizintechnik

„In unseren Entwicklungsprojekten kooperieren wir eng mit Technologiepartnern aus dem KMU-Bereich. 3D-Druck-Unternehmen, die sich bisher auf Investitionsgüterbranchen konzentriert haben, finden in der Medizintechnik ein breites Betätigungsfeld“, verweist PD Dr. Grunert auf Chancen für neues Geschäft. „Eine Herausforderung ist, den gesamten Herstellungsprozess 3D-gedruckter Implantate oder Modelle inklusive Vor- und Nachbearbeitung bei Einhaltung höchster Qualitätsstandards noch effizienter zu gestalten“, beschreibt er, wie die „Reise“ der additiven Fertigung in der Medizintechnik weitergeht.

Digitalisierung ermöglicht additive Fertigung auf Knopfdruck

Das Realisieren eines effizienten durchgängigen Prozesses vom Design über Material- und Technologieauswahl, Produktionsvorbereitung und -durchführung bis hin zur Nachbearbeitung und Qualitätssicherung ist ein Ziel, dass Entwickler und Anwender über alle Branchen hinweg haben. Digitalisierung heißt hierfür das Lösungswort. „Mit einer durchgehenden Datenkette wird die additive Fertigung auf Knopfdruck möglich. Künstliche Intelligenz (KI) und Augmented Reality (AR) sind Treiber, um diese Vision Wirklichkeit werden zu lassen. Welche Lösungen es jetzt bereits gibt, ist ein wichtiges Thema des Technologieforums“, sagt Dr. Thomas Heber. Er ist stellvertretender Hauptgeschäftsführer des Composites United e. V. und Mitglied im Fachbeirat des Technologieforums.

Symate, Spezialist für Technologiedatenmanagement, zeigt auf, wie mit einer fundierten Datenbasis und KI-Tools vorausschauend die richtigen Fertigungsparameter für Produkte ermittelt werden können – und das in der geforderten Qualität ab Stückzahl 1. Das Leichtbau-Zentrum Sachsen stellt Vorgehensweisen vor, mit denen man zuverlässige Materialdaten gewinnt und auf dieser Grundlage präzise Simulationen im Entwicklungsprozess umsetzen und somit Entwicklungszeiten verkürzen kann. Das Institut für Leichtbau und Kunststofftechnik der TU Dresden demonstriert die Vorteile von AR in der Produktionsumgebung am Beispiel eines robotergestützten Spritzgussprozesses. AR-Tools unterstützen sowohl das Anlernen von Mitarbeitern direkt am Arbeitsort als auch das Überwachen einer Produktion und tragen zu mehr Sicherheit, Effizienz und Qualität bei.

Mit 3D-Druck die Grenzen des Machbaren verschieben

Um die Potenziale der additiven Fertigung zu erschließen, braucht es qualifizierte Ingenieure, Techniker und Facharbeiter. „Heute wird oft noch nach konventionellen Konstruktionsrichtlinien ausgebildet“, weiß Marcus Witt. Er betont: „Additive Technologien ermöglichen jedoch ein völlig neues Herangehen an das Design. Damit lassen sich Geometrien erzeugen, die mit konventionellen Verfahren nicht möglich sind. Dieses neue Herangehen eröffnet interessante berufliche Perspektiven. Es muss jedoch trainiert werden. In der Aus- und Weiterbildung finden die AM-Aspekte noch zu wenig Berücksichtigung.“ Aus diesem Grund widmet sich vor allem der letzte Tag des Technologieforums, der traditionell auch der „Berufsnachwuchstag“ von Intec und Z ist, den Themen Qualifizierung sowie Designfreiheit. In mehreren Vorträgen werden neue Qualifizierungsmöglichkeiten vorgestellt. Darüber hinaus gibt es interessante Einblicke, wie 3D-Druck Grenzen des Machbaren, z. B. beim Modedesign oder in Architektur und Bauwesen, verschiebt.